Diseño de componentes principales del medidor de flujo de turbina de gas

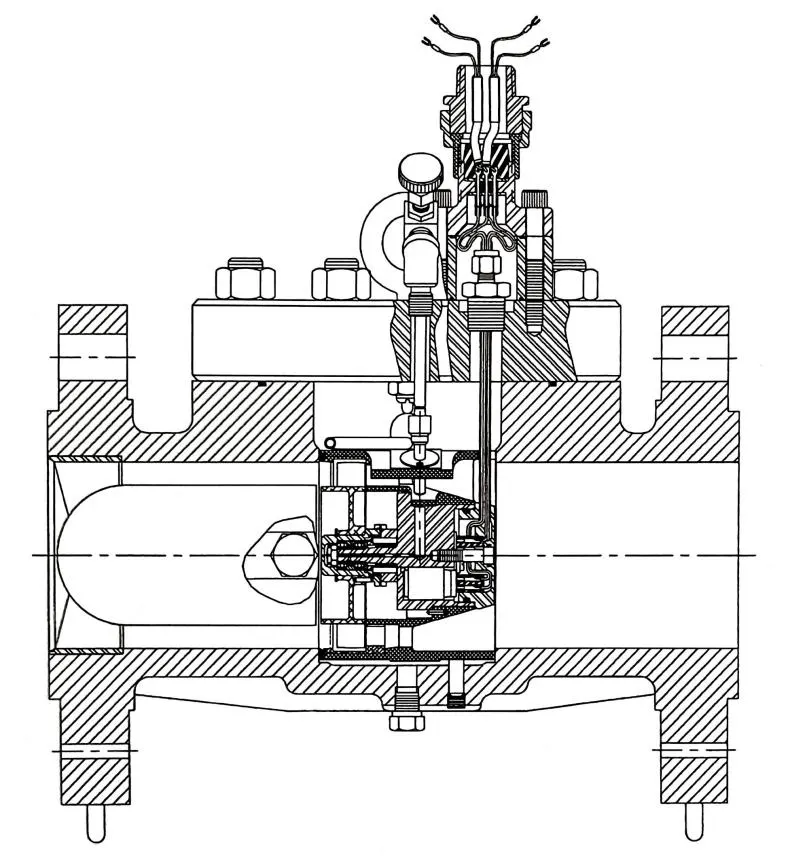

La Figura 1 es un diagrama esquemático de un caudalímetro típico de turbina de gas. A diferencia de

los caudalímetros de turbina para líquidos ,

los caudalímetros de gas presentan diseños claramente diferentes. Los cambios más notables son el cubo grande y los canales de flujo relativamente pequeños. Su objetivo principal es introducir el máximo par posible en el rotor, permitiendo que el fluido fluya a través de áreas con un radio amplio y aumentando la velocidad del flujo. Otra diferencia es el uso frecuente de salidas de engranajes sinfín para la visualización de resultados, lo cual se realiza para cumplir con los requisitos de las autoridades nacionales para visualizaciones mecánicas. Sin embargo, también se utilizan comúnmente métodos electrónicos para la visualización de caudales. Bonner y Lee (1992) documentaron innovaciones significativas de la década de 1960, como las palas superpuestas helicoidalmente retorcidas con puntas que se extienden profundamente en las ranuras de la pared de la tubería.

Figura 1 Esquema de un caudalímetro de turbina de gas DN100

Lee et al. (1982) propusieron un diseño que incorpora un rotor secundario instalado detrás del rotor primario. Este rotor se utiliza para monitorizar el estado operativo del caudalímetro. La relación de velocidad entre los rotores secundario y primario cambia cuando el flujo de aire que sale del rotor primario se desvía o se altera. Las variaciones en el flujo de gas entrante también pueden afectar esta relación. Se afirma que este diseño permite la autocorrección.

Diseño de cojinetes del medidor de caudal de turbina de gas

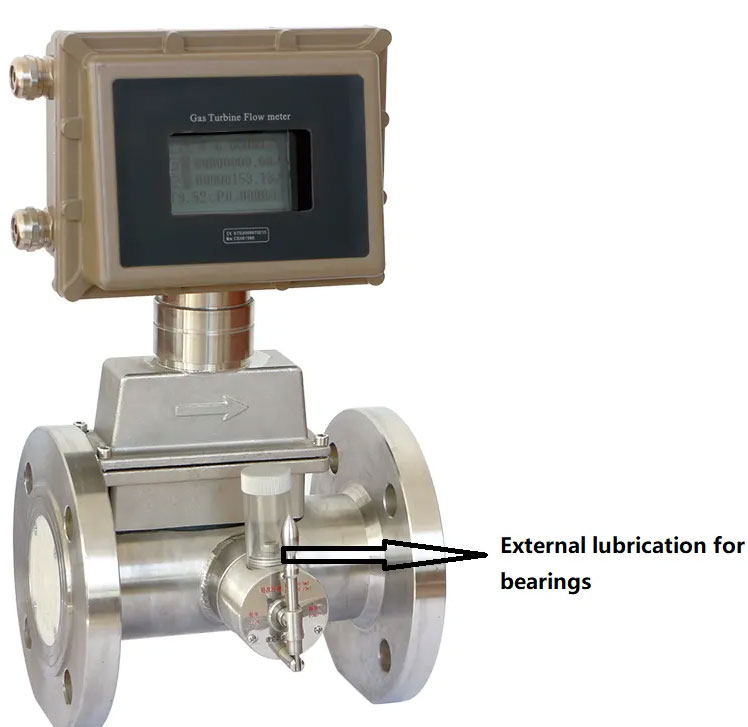

Lubricaciones externas para cojinetes de medidores de caudal de turbinas de gas

En ocasiones se utilizan rodamientos de bolas blindados. En algunos diseños, se requiere lubricación externa con aceite para instrumentos para el sensor del medidor de caudal de turbina de gas. Se emplean lubricantes especiales para la medición de oxígeno. En condiciones normales de funcionamiento, la lubricación debe realizarse dos o tres veces al año. Algunos diseños, como los que utilizan rodamientos de bolas sellados, no requieren lubricación externa. Los rodamientos de bolas sellados son adecuados para la medición de gases que contienen partículas sólidas.

Materiales del sensor del medidor de flujo de la turbina de gas

Los materiales típicos para los rotores de los caudalímetros de turbinas de gas son resina de polioximetileno (POM) o aluminio, siendo el aluminio más común para tamaños superiores a 150 mm. En algunos casos, también se utiliza acero inoxidable.

Dimensiones y rango de caudal del medidor de caudal de turbina de gas

El rango de medición de un caudalímetro de turbina de gas de 1 pulgada es de 0,8 a 10 m³/h, mientras que un caudalímetro de gas de 2 pulgadas cubre de 5 a 100 m³/h (con un caudal mínimo de respuesta de 1,2 m³/h). Para un caudalímetro de gas de 24 pulgadas, el rango es de 1000 a 25 000 m³/h. Algunos modelos tienen una relación de reducción de 30:1. El número de álabes del rotor suele oscilar entre 12 y 24, con una frecuencia de pulso máxima de 3 kHz. La presión nominal máxima es de 100 bar. Los datos anteriores varían considerablemente según los productos de los diferentes fabricantes.

La pérdida de presión de un caudalímetro de turbina de gas de 2 pulgadas de diámetro es de 5,5 mbar a un caudal máximo, y de 14 mbar a un diámetro de 600 mm. La pérdida de presión está relacionada, por supuesto, con la densidad, la presión y el tipo de gas que fluye.

Los fabricantes de caudalímetros de turbina de gas deben proporcionar diferentes datos de referencia para las distintas condiciones de funcionamiento.

Precisión del medidor de caudal de turbina de gas

La incertidumbre típica es del 2% desde el caudal mínimo Q

min hasta el 20% del caudal máximo

Q max , y del 1% desde el 20% hasta el 100% de

Q max . La linealidad declarada alcanza el 0,5%.

La linealidad óptima se consigue con una relación de reducción de 20:1, con una desviación de ±0,5 % y una repetibilidad de ±0,02 %. La velocidad máxima de flujo es de 30 m/s.

Los datos también demuestran una excelente estabilidad de calibración, con una deriva de solo el 0,2 % a lo largo de 9 años, durante los cuales aproximadamente 10⁸m³ de gas natural pasaron a través del medidor de caudal a una presión de línea de 8 bar.

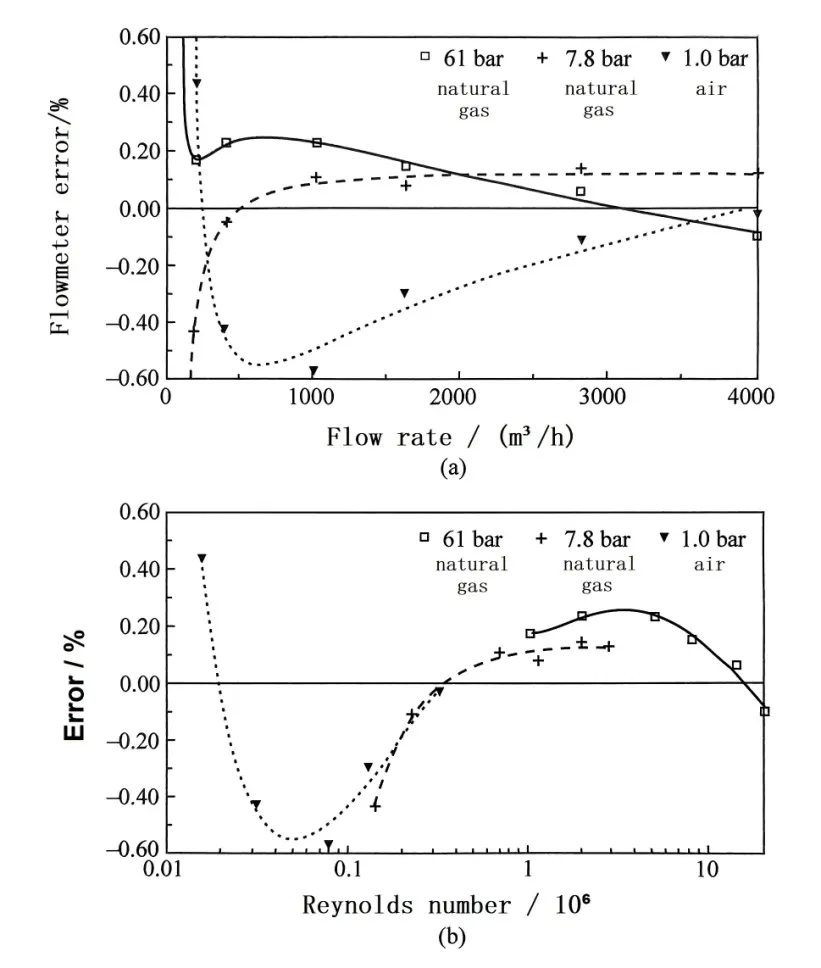

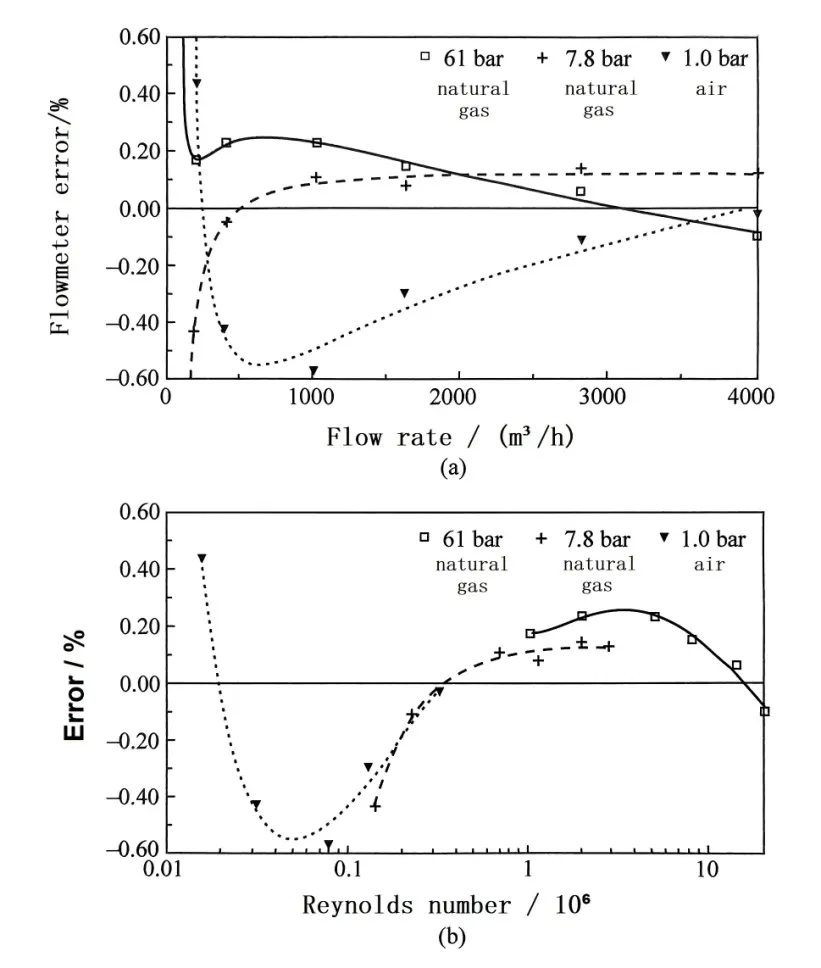

Van der Grinten (1990) presentó una curva de error para caudalímetros de turbinas de gas, considerando el arrastre de gas entre álabes, los efectos de la capa límite de la tubería y la fricción de los cojinetes. La Figura 2 ilustra esta curva y también revela cómo varía el rendimiento del caudalímetro con la presión y el tipo de gas.

La relación de rango de un

caudalímetro de turbina convencional aumenta linealmente con la raíz cuadrada de la relación de densidad del gas. A una presión de 20 bar, la relación de rango alcanza 100:1, mientras que la presión de trabajo a nivel de mBar es de 15:1 (Griggiths y Newcombe, 1970). Watson y Furness (1977) afirmaron que el rango de fluido alcanzable para nitrógeno a baja presión es de 5:1 y de 30:1 para gas natural a alta presión.

Van der Kam y Dam (1993) encontraron que la precisión de la operación de la turbina al 25% del caudal máximo es de ± 0,5%, y dentro de un rango inferior es de ± 1%. También encontraron que el error era inferior al 0,5% cuando el rango de presión estaba entre 1 y 10 bar, mientras que el medidor de caudal del modelo antiguo tenía un error del 1%. La influencia del número de Reynolds en las turbinas puede referirse a cambios en la densidad en algunos casos. Sus datos experimentales tienen una tasa de repetición del 0,1%. En otro informe de Erdal y Cabrol (1991), se demostró que la tasa de repetición de seis medidores de caudal de turbina de 6 pulgadas era del 0,24%, con una linealidad del 0,42% y una tasa de repetición diaria de aproximadamente el 0,05%. Durante un período de tiempo más largo, si excediera los 4 años, sería inferior al 0,05%.

De Jong y van der Kam (1993) hallaron una desviación del 0,2 % al 0,3 % en los resultados de calibración, mientras que Koning, van Essen y Smid (1989) hallaron una magnitud de desviación del 0,1 % a lo largo de un período de 10 años. Según la experiencia de Gasunie, la desviación anual es del orden del 0,01 %. Van der Kam y de Jong (1994) afirmaron que la banda de la curva de error con una relación de rango de 50:1 es inferior al 0,5 % en todo el rango, sin excepción.

Van der Grinten (2005) presentó un método detallado de interpolación basado en el número de Reynolds para calibrar medidores de caudal de turbinas de gas, junto con estudios de intercomparación.

Figura 2 Curvas de error de un caudalímetro de turbina de gas

(Reproducido con autorización de Nederlands Meetinstituut, van der Grinten, 1990):

(a) Variación del caudal operacional;

(b) Variación del número de Reynolds en función del diámetro interno.

¿Cómo instalar correctamente el medidor de caudal de una turbina de gas?

Instalación adecuada para lograr el mejor resultado de medición de flujo

Una investigación realizada por la Estación Británica de Investigación de Ingeniería de Gas confirmó que este tipo de caudalímetro presenta una notable insensibilidad a las perturbaciones del flujo, lo que hace necesario el uso de tuberías rectas aguas arriba o aguas abajo en la mayoría de las instalaciones prácticas (Fenwick y Jepson, 1975; cf. Harriger, 1966). Las principales razones incluyen:

1. Reducción de la vorticidad en tuberías anulares de gran diámetro, atribuible tanto a la conservación del momento angular como al efecto rectificador del acondicionador de flujo;

2.Contracción significativa del flujo que ocurre en secciones de tuberías de diámetro pequeño;

3.Efectos integrales que surgen de la relación lineal entre el coeficiente de sustentación y pequeños ángulos de incidencia.

Concluyeron que los acondicionadores de flujo sólo deberían implementarse en la sección de entrada si hay vórtices aguas arriba.

Van der Kam y Dam (1993) concluyeron que la instalación de acondicionadores de flujo de entrada puede reducir eficazmente el flujo de vórtice. Por ejemplo, el error de medición causado por dos codos instalados en diferentes planos (con un ángulo de turbulencia de 40°) no superaría el 0,3%. Las variaciones en el diámetro de la tubería aguas arriba del medidor de flujo son relativamente poco importantes. En casos extremos, un enderezador de flujo de haz de tubos es suficiente. La rugosidad de la superficie no afecta el rendimiento. Los efectos de la temperatura dentro de un rango de 20 °C son mínimos, pero difíciles de verificar debido a la falta de los métodos de medición de control necesarios. Los medidores de flujo de turbina no son adecuados para flujos de gas húmedos o sucios. El gas debe permanecer limpio, libre de líquidos y polvo, y se debe utilizar un filtro con una clasificación mínima de 5 μm cuando sea necesario. La tubería aguas arriba debe limpiarse a fondo antes de la instalación (Bonner, 1993; ISO 9951).

Según la investigación de Harriger (1966), se puede adoptar un método de instalación combinado, donde la tubería aguas arriba de longitud 4D consta de un acondicionador de flujo 2D y una sección de tubería recta 2D. Sin embargo, el flujo turbulento y la pulsación pueden causar efectos significativos. Los medidores de flujo con acondicionadores de flujo integrados pueden eliminar la influencia del flujo turbulento. Si las conexiones de la tubería se ubican dentro de los 5D aguas arriba del medidor de flujo, es necesario instalar álabes enderezadores. Durante la instalación del medidor de flujo, se requiere una alineación cuidadosa con la tubería y no debe haber protuberancias en la sección 5D aguas arriba. La tubería aguas abajo debe mantener un diámetro constante sin restricciones adicionales.

Suficientes tuberías rectas antes y después del medidor de flujo de la turbina de gas

Van der Kam y van Dellen (1991) descubrieron que para los medidores de flujo de turbinas de gas de 12 pulgadas, una distancia ascendente de 10D es suficiente para garantizar un funcionamiento adecuado en condiciones permitidas, mientras que se requiere 15D cuando hay flujo de remolino.

Mickan et al. (1996a, 1996b) y Wendt et al. (1996) investigaron experimentalmente la distribución de velocidad en tuberías y sus efectos en los caudalímetros de turbinas de gas. Los estudios emplearon técnicas de medición láser Doppler y examinaron el impacto de diversas configuraciones de instalación en el rendimiento de los caudalímetros de vórtice, incluyendo: 1. Acondicionadores de flujo; 2. Instalaciones de un solo codo; 3. Codos dobles no coplanares; 4. Bloqueo de flujo del 50 % entre codos.

Los lectores interesados pueden consultar las publicaciones originales. Si bien la mayoría de los errores experimentales se mantuvieron por debajo del 1%, esto no se observó de forma generalizada en todas las condiciones de prueba.

George (2002) examinó los avances en la tecnología de caudalímetros de turbina en el Informe AGA n.º 7 revisado. El estudio identificó dos avances significativos desde 1996: diseños de doble rotor y caudalímetros de rango extendido. Entre los hallazgos clave se incluyen:

• Para condiciones de flujo de remolino puro, acoplado a corto plazo, de proximidad cercana y acoplado a remolino, cuatro instrumentos cocalibrados demostraron errores de medición dentro de ±1%;

• Los acondicionadores de flujo correctamente integrados en la entrada del medidor pueden reducir las desviaciones a ±0,25%;

• Las configuraciones de rotor simple versus rotor doble mostraron un impacto insignificante en el sesgo de medición;

• Las variaciones inducidas por la presión requieren investigación adicional.

Islam et al. (2003) informaron resultados experimentales de medidores de flujo de turbina con acondicionadores de flujo integrados en condiciones de flujo de aire perturbado.

Balla y Takaras (2003) documentaron una desviación aproximada del 1 % en el rendimiento del medidor de flujo de gas después de un año de operación, potencialmente atribuible a:

1. Acumulación de condensado líquido

2. Contaminantes residuales de la fabricación de tuberías

Ullebust y Ekerhovd (2008) recomendaron los siguientes protocolos de mantenimiento:

1. Inspección de la rugosidad de la superficie interna de la tubería

2. Verificación de la integridad del acondicionador de flujo

3. Examen de alineación del caudalímetro

4. Procedimientos de inspección visual

Limitaciones operativas:

• Se permite un exceso de velocidad temporal de hasta el 20 % (aunque un exceso de velocidad sostenido provoca daños).

• Se requiere monitoreo de temperatura en 2D aguas abajo del medidor de flujo (rango especificado por el fabricante: -10 a 50 °C)

• Secado obligatorio de gas cuando las condiciones del proceso provocan condensación de líquido en las tuberías

Detección y monitoreo

El método más común para medir la velocidad de la rueda de la turbina consiste en usar una caja de engranajes, lo que puede generar resistencia debido a las pérdidas en la transmisión. Además, la resistencia puede deberse al acoplamiento electromagnético, los mecanismos de visualización del flujo y los procesos de calibración. El uso de detección electromagnética puede reducir significativamente dicha resistencia.

Para señales de alta frecuencia, se pueden emplear interruptores de inducción magnética o de proximidad en palas de aluminio, tiras metálicas en el buje o discos accionados del eje principal para extraer señales según el efecto de conmutación, alcanzando una frecuencia de medición de hasta 3 kHz. Para aplicaciones que requieren de 1 a 10 pulsos por revolución, se pueden utilizar interruptores de láminas o sensores de ranura.

Reeb y Joachim (2002) desarrollaron una herramienta de monitoreo en línea para medidores de flujo de turbinas de gas llamada AccuLERT G-II (FMC Measurement Solutions), que pretende detectar y analizar errores tanto mecánicos como relacionados con los fluidos.

AccuLERT puede monitorizar la relación de tiempo de subida, la relación de tiempo de bajada y la desviación estándar. Además, puede monitorizar variables clave como el caudal, el tiempo y los cambios durante la operación para estimar el estado operativo del caudalímetro.

fluidos inestables

Los caudalímetros de turbinas de gas son susceptibles a condiciones de flujo pulsante. Cuando el fluido se acelera, el mayor ángulo de incidencia sobre los álabes de la turbina provoca una aceleración más rápida del rotor. Por el contrario, la desaceleración del flujo puede provocar el estancamiento de los álabes con mínima resistencia al arrastre, lo que resulta en una sobreestimación del caudal general. La medición prolongada de flujos altamente pulsantes puede dañar los cojinetes de los conjuntos de turbinas.

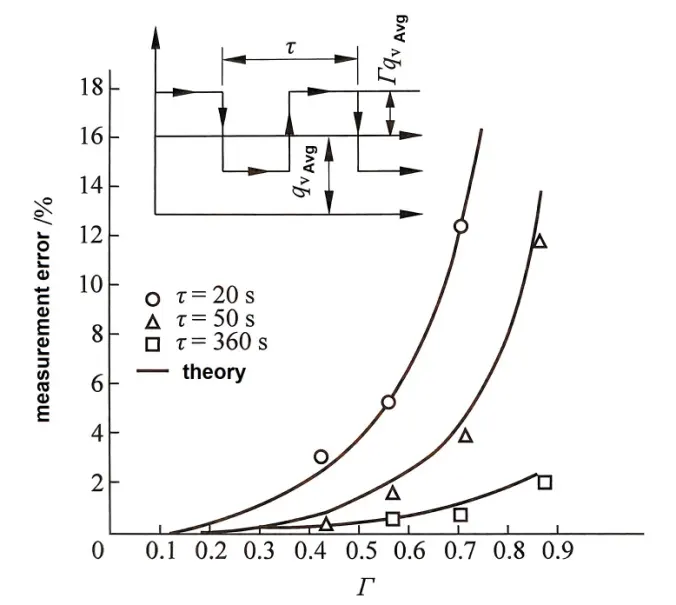

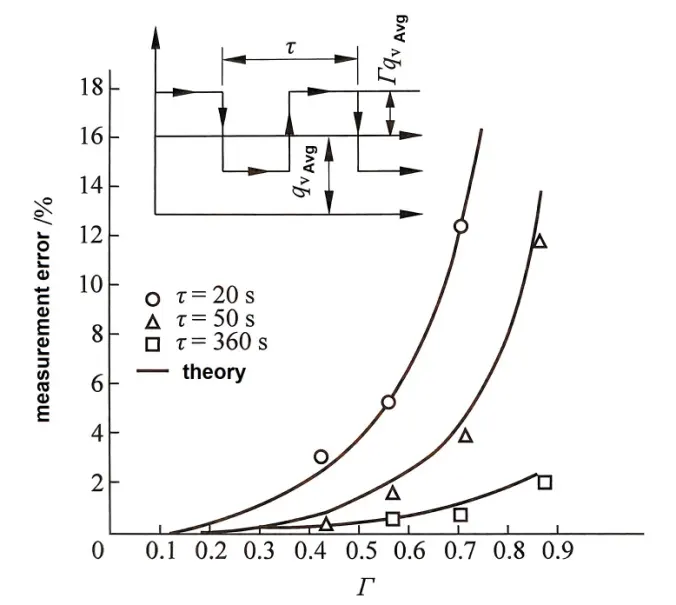

Head (1956) estableció el coeficiente de pulsación para caudalímetros de turbina, definido como:

q

i /q

V =(1+αbΓ²)

Donde

q i es el caudal mostrado por el medidor,

q V es el caudal real, (α=1/8 representa la ley de variación sinusoidal del fluido, b puede considerarse como 1 para medidores de caudal que no siguen, y Γ es la amplitud del régimen de flujo completo en relación con la velocidad media. Head cree que Γ=0,1 es el valor crítico para errores significativos.

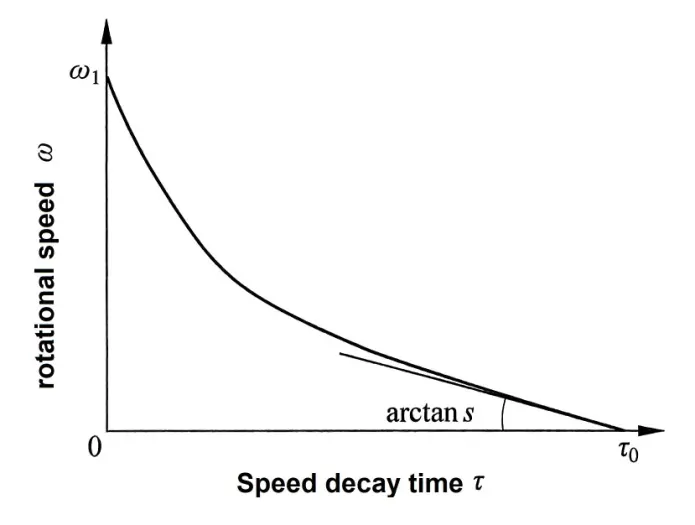

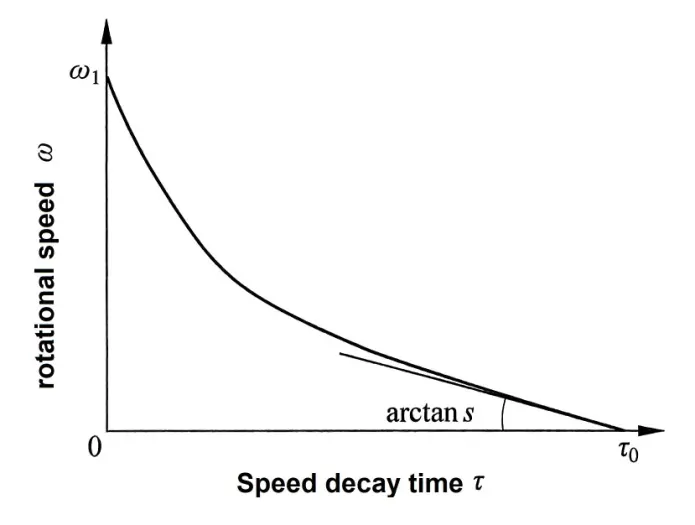

La curva de atenuación de velocidad sin fluido se puede obtener a partir del análisis transitorio, como se muestra en la Figura 3. La figura permite determinar el tiempo de desaceleración del rotor hasta detenerse y la pendiente terminal de la curva de caída. Esta pendiente está correlacionada físicamente con la relación entre la fuerza de arrastre y la fuerza inercial en condiciones de flujo cero, y sirve como indicador de diagnóstico de la condición del cojinete.

Sin embargo, de Jong y van der Kam (1993) cuestionaron su credibilidad en condiciones de alta presión. Los lectores también pueden consultar el artículo de Lee y Evans (1970), que describe cómo obtuvieron la curva de atenuación de la velocidad mediante un método de carga de fricción mecánica externa y proporcionaron valores típicos de la fuerza de inercia. Por ejemplo, para un caudalímetro de baja presión de 150 mm, la inercia rotacional del rotor de plástico es I = 0,242 × 10⁻³ kg⋅m³, y la inercia rotacional del rotor de aluminio de alta presión es I = 0,486 × 10⁻³ kg⋅m³. También consideraron la variación de las hojas con un valor de η = 0,2.

Figura 3 Curva de disminución de la velocidad de rotación del caudalímetro de rotación libre

durante la prueba de centrifugado

(Reproducido con permiso de ASME, según Lee y Evans, 1970)

Lee et al. (1975) calcularon el error causado por fluctuaciones sinusoidales. Suponiendo el peor escenario, donde el rotor no puede seguir el pulso debido a una inercia excesiva, se obtiene un error de aproximadamente el 0,5 % con un índice de pulso de 0,1, y un error de aproximadamente el 2 % con un índice de pulso de 0,2, donde el índice de pulso es

Γ=

La Figura 4 se deriva de los resultados de Fenwick y Jepson (1975), que ilustran el efecto de las pulsaciones de onda cuadrada en caudalímetros de turbina. McKee (1992) halló que el error era 0 con una variación del 2% y superaba el 1,5% con una variación del 6% [Atkinson, 1992]. Se emplearon métodos de cálculo numérico para determinar los errores introducidos por pulsaciones de fluido aproximadamente sinusoidales en caudalímetros. Cheesewright et al. (1996) expresaron su preocupación por la falta de datos reportados sobre formas de onda pulsadas.

Fenwick y Jepson (1975) realizaron experimentos introduciendo un flujo pulsado de 60 segundos en un caudalímetro de 100 mm, lo que dio como resultado mediciones que superaban el caudal real en un 40%.

Jungowski y Weiss (1996) probaron un caudalímetro de 100 mm bajo un flujo de aire pulsante a frecuencias que oscilaban entre 5 y 185 Hz. Sus resultados mostraron que cuando la relación entre la velocidad cuadrática media y la velocidad media era de 0,1, las lecturas se sobrestimaban en un 1%, y cuando era de 0,2, la sobrestimación alcanzaba el 4%.

Stoltenkamp et al. (2003) presentaron un interesante estudio que analiza la posibilidad de lecturas erróneas de caudalímetros de turbinas causadas por oscilaciones de gas debidas a efectos acústicos. También propusieron un modelo teórico para explicar este fenómeno.

Procesé algunos datos experimentales en los que el caudal de gas natural pasó de alto a bajo, acompañado de cambios repentinos y errores significativos, un comportamiento ya predicho por Jepson y otros en su metodología.

Figura 4 Efectos del flujo modulado en un

caudalímetro de turbina de 100 mm ¿Dónde utilizar medidores de caudal de turbinas de gas?

El medidor de flujo de turbina de gas es adecuado para todos los gases no corrosivos y gases combustibles, incluidos:

medidor de flujo de gas CO2 , gas ciudad, gas natural, gas de refinería, gas de horno de coque,

medidor de flujo de propano , medidor de flujo de butano, mezclas de GLP/aire, acetileno, etano, medidor de flujo de nitrógeno, dióxido de carbono CO2, aire y todos los gases inertes.

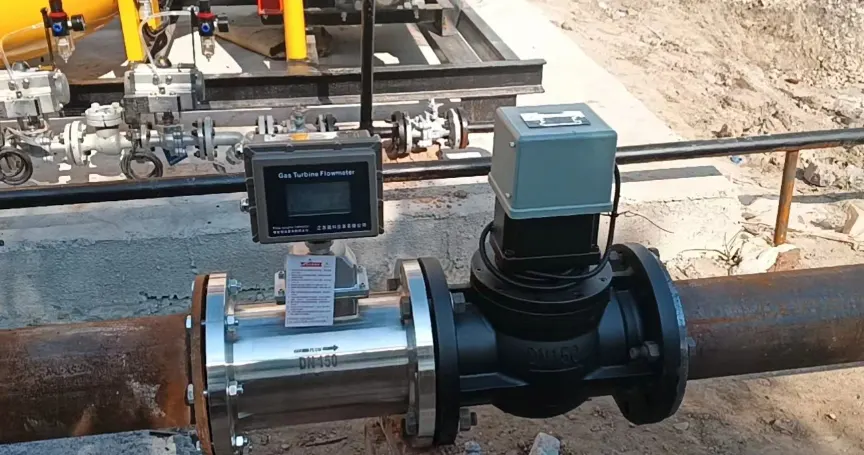

Los medidores de flujo de turbinas de gas miden el gas natural.

Los medidores de caudal de turbina generalmente no se utilizan para medir oxígeno debido a las siguientes razones:

1. El lubricante no debe ser reactivo con el oxígeno.

2. La velocidad del flujo de oxígeno en las tuberías no debe superar los 10 m/s, ya que velocidades más altas pueden provocar la oxidación de las tuberías; los medidores de flujo de turbinas de gas requieren velocidades aún más bajas.

Pfrehm (1981) adaptó una técnica de medición de caudal de líquidos ampliamente aceptada para desarrollar un método de medición de caudal másico para gas etileno. Este método utilizó un caudalímetro, un densitómetro, un computador de caudal y un probador de pistón bidireccional. La precisión declarada de este caudalímetro fue de ±0,2 %, con linealidad mantenida entre el 20 % y el 100 % de la escala completa.

Ventajas y desventajas

Medidor de caudal de turbina de gas de alta precisión

1. La degradación mecánica o el desgaste alteran la fricción y la geometría de las aspas, lo que reduce el rango de ajuste del caudalímetro y provoca desviaciones en las lecturas. La filtración puede ralentizar el deterioro del caudalímetro, por lo que las inspecciones periódicas son esenciales. Una prueba de desaceleración puede indicar la degradación de los rodamientos.

2. Las fluctuaciones rápidas del fluido provocan una sobrelectura. Por ejemplo, un ciclo de flujo de 10 minutos con encendido y 10 minutos sin flujo puede generar una sobreestimación del 3 %.

3. El flujo en remolino distorsiona las lecturas, por lo que es necesario utilizar un enderezador de flujo.

4. Las variaciones de presión y la alta fricción del cojinete pueden generar una desviación de lectura de hasta un 2%.

5.La falla del medidor de flujo no compromete la seguridad del flujo de gas.

Además, van der Kam, Dam y van Dellen (1990) analizaron la confiabilidad, la alta precisión, la medición de doble rotor y los sistemas de cojinetes.