Cada ciclo del elemento móvil desplaza un volumen Si el componente móvil se completa

ciclos, el volumen total de combustible

El caudal que ha pasado por el caudalímetro se calcula mediante:

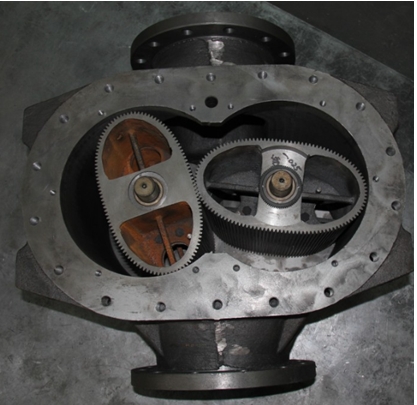

El movimiento mecánico del componente se transmite mediante un mecanismo de engranajes a un indicador, que a su vez mueve la aguja en un dial. Este dial muestra el volumen total de combustible que ha pasado por el caudalímetro.

El caudalímetro de engranajes ovalados es un tipo de caudalímetro de desplazamiento positivo, un medidor mecánico de flujo de combustible ampliamente utilizado que mide el flujo de fueloil mediante la captura repetida de un volumen fijo. Se caracteriza por su flujo unidireccional, por lo que se le conoce como "caudalímetro de desplazamiento positivo" en diversas regiones.

Cuenta con una larga trayectoria y una amplia aplicabilidad, con notables ventajas:

1. Alta precisión de medición: Logra un error relativo de ±0,1% a ±0,5%. La precisión del medidor de flujo de engranajes ovalados no se ve afectada por el tipo de fueloil, la viscosidad, la densidad, el número de Reynolds o la longitud de las secciones de tubería rectas aguas arriba y aguas abajo.

2. Amplio rango de medición: El medidor de flujo de engranajes ovalados es capaz de lograr una precisión de 0,5 en un rango de 10. Proporciona mediciones acumulativas precisas de fueloil, lo que lo hace adecuado para aplicaciones de medición de materiales.

3. Eficaz a números de Reynolds bajos: Mide combustibles de alta viscosidad y bajo caudal con alta precisión, incluso en condiciones de números de Reynolds bajos, puede utilizarse como medidor de flujo de combustible de alta viscosidad.

4. Sección corta de tubería recta cuando se instala un medidor de flujo de combustible mecánico: Funciona eficazmente en el sitio con requisitos mínimos para secciones de tubería recta aguas arriba y aguas abajo.

Desventajas del medidor de flujo de combustible mecánico

Sin embargo, existen varias desventajas asociadas a los caudalímetros de combustible de tipo desplazamiento positivo que deben tenerse en cuenta:

1. Tamaño y complejidad: Para la misma capacidad de caudal, los caudalímetros de desplazamiento positivo suelen ser más voluminosos debido a su mayor tamaño y al mayor número de componentes mecánicos. El proceso de ensamblaje es más complejo, lo que conlleva mayores costes de fabricación.

2. Sensibilidad a contaminantes: Estos caudalímetros de combustible suelen ser sensibles a las partículas y contaminantes presentes en el combustible. La instalación de un filtro aguas arriba puede aumentar la pérdida de presión. Además, componentes como el rotor y la carcasa requieren limpieza periódica, lo que incrementa las tareas de mantenimiento.

3. Sensibilidad a las variaciones del caudal: Los cambios frecuentes en el caudal pueden dañar las piezas giratorias. Es fundamental evitar la apertura o el cierre brusco de las válvulas cercanas al caudalímetro de diésel, ya que estas acciones pueden dañar el instrumento si el operador no las controla adecuadamente.

A pesar de estas limitaciones, los caudalímetros de desplazamiento positivo siguen siendo un instrumento de medición de flujo de combustible ampliamente utilizado y fiable debido a su alta precisión y larga vida útil. Se emplean comúnmente en industrias como la medición y comercialización de petróleo, la industria manufacturera ligera, el procesamiento de alimentos y otros sectores.

Para realizar un análisis de errores preciso en los caudalímetros mecánicos de combustible, es necesario considerar varios factores críticos. Suponiendo que se mantengan la precisión del mecanizado y los estándares de ensamblaje, las principales fuentes de error sistemático incluyen fugas o deslizamientos, que se producen debido a la holgura entre el elemento de medición (como un rotor, rascador o pistón) y la cavidad interna de la carcasa. Otro factor importante es la variación del volumen de la cámara de medición, que puede ocurrir debido a la deformación de la carcasa causada por la presión del fluido, la tensión mecánica y las fluctuaciones de temperatura.

Las fugas se ven influenciadas por el tamaño de la holgura, la viscosidad del fluido y la diferencia de presión entre la entrada y la salida del caudalímetro (relacionada con la resistencia al movimiento del elemento de medición, el mecanismo de transmisión y la resistencia al flujo del fluido dentro de la carcasa). Si bien minimizar la holgura puede reducir las fugas, también aumenta la complejidad de la fabricación y conlleva el riesgo de atascar los componentes móviles o, como mínimo, de incrementar la resistencia. Por lo tanto, la holgura no se puede minimizar indefinidamente. La resistencia del rotor a la rotación, que se compensa con la diferencia de presión entre la entrada y la salida, junto con la pérdida de presión causada por la viscosidad del fluido dentro de la cámara de medición, contribuye a la diferencia de presión total que provoca las fugas de fluido a través de la holgura. Factores como el aumento de la holgura, la disminución de la viscosidad, el incremento de la diferencia de presión, el aumento de la densidad y el incremento de la resistencia a la rotación exacerban las fugas. Para los caudalímetros volumétricos de alta precisión, minimizar las fugas es esencial, lo que requiere que el rotor gire libremente con un par de resistencia mínimo, garantizando una pequeña diferencia de presión, manteniendo una holgura adecuadamente pequeña y seleccionando un fluido con una viscosidad moderada.

Al seleccionar caudalímetros volumétricos, especialmente para aplicaciones como la medición de productos derivados del fueloil, el comercio y la contabilidad de materiales, se debe prestar especial atención para garantizar un rendimiento y una precisión óptimos. Se deben observar las siguientes directrices:

Al instalar y mantener caudalímetros volumétricos de fueloil, especialmente para aplicaciones que implican mediciones precisas como el suministro comercial o estándar, es esencial seguir las siguientes directrices para garantizar un rendimiento preciso y una larga vida útil:

1. Selección del lugar de instalación: El lugar de instalación debe cumplir con las directrices de funcionamiento del caudalímetro de combustible, idealmente en interiores. Si es necesario instalarlo en exteriores, se debe utilizar una carcasa protectora para mitigar los efectos de la exposición ambiental. Para instalaciones con requisitos de protección contra explosiones, seleccione un caudalímetro que cumpla con las clasificaciones de protección contra explosiones necesarias.

2. Precauciones de instalación: Asegúrese de que la dirección del flujo indicada en el medidor de flujo de combustible coincida con el flujo real del fluido, como gasolina o diésel. Si es necesario, instale una válvula antirretorno para evitar el flujo inverso, excepto en los casos en que el medidor de flujo bidireccional esté diseñado específicamente para tal fin. Antes de la instalación, la tubería aguas arriba debe limpiarse a fondo, seguida de la instalación de un filtro y el medidor de flujo. En algunos casos, puede ser necesario un eliminador de aire. La válvula utilizada para regular el flujo de diésel debe colocarse aguas abajo del medidor de flujo para mantener la tubería completamente llena durante el funcionamiento. Al conectar el medidor de flujo a la tubería, evite aplicar tensión mecánica a la carcasa del medidor que pueda causar deformación. La tubería debe estar sujeta firmemente para evitar movimientos y debe proporcionarse suficiente espacio libre alrededor del medidor de flujo para facilitar el acceso de mantenimiento.

3. Pruebas previas a la instalación: En los caudalímetros de combustible utilizados en aplicaciones comerciales o de medición de precisión, se debe verificar el rendimiento metrológico antes de la instalación. El caudalímetro de diésel solo debe instalarse tras confirmar su precisión y garantizar su funcionamiento dentro del rango de caudal óptimo, tal como se indica en el certificado de calibración.

Medidor de flujo másico de fueloil2023/03/02Un caudalímetro másico de fueloil es un tipo de caudalímetro diseñado específicamente para medir el caudal másico de fueloil en una tubería o sistema de proceso. El caudalímetro Coriolis es un tipo de caudalímetro másico de fueloil de alta precisión.Ver

Medidor de flujo másico de fueloil2023/03/02Un caudalímetro másico de fueloil es un tipo de caudalímetro diseñado específicamente para medir el caudal másico de fueloil en una tubería o sistema de proceso. El caudalímetro Coriolis es un tipo de caudalímetro másico de fueloil de alta precisión.Ver Medidor de caudal de desplazamiento positivo para combustibles y aceites2021/06/04¿Por qué se pueden utilizar medidores de flujo de desplazamiento positivo para combustibles y aceites?La medición del flujo volumétrico de combustibles o aceites se refiere al diésel, combustibles derivados del petróleo, queroseno, combustible para calefaVer

Medidor de caudal de desplazamiento positivo para combustibles y aceites2021/06/04¿Por qué se pueden utilizar medidores de flujo de desplazamiento positivo para combustibles y aceites?La medición del flujo volumétrico de combustibles o aceites se refiere al diésel, combustibles derivados del petróleo, queroseno, combustible para calefaVer medidor de flujo de combustible de bajo caudal2022/04/18¿Cómo funciona un medidor de flujo de combustible de bajo caudal? Los combustibles, como la gasolina, el diésel, el biodiésel, el queroseno y el etanol, pueden funcionar a caudales bajos, como ml/min o l/h. En esas condiciones, un caudal ultrabajo...Ver

medidor de flujo de combustible de bajo caudal2022/04/18¿Cómo funciona un medidor de flujo de combustible de bajo caudal? Los combustibles, como la gasolina, el diésel, el biodiésel, el queroseno y el etanol, pueden funcionar a caudales bajos, como ml/min o l/h. En esas condiciones, un caudal ultrabajo...Ver Medidor de flujo de desplazamiento positivo2020/05/25Medidor de caudal de desplazamiento positivo. Un medidor de caudal de desplazamiento positivo es un dispositivo que ayuda a medir el caudal de diversos fluidos. Mide el caudal volumétrico de los fluidos. Estos medidores...Ver

Medidor de flujo de desplazamiento positivo2020/05/25Medidor de caudal de desplazamiento positivo. Un medidor de caudal de desplazamiento positivo es un dispositivo que ayuda a medir el caudal de diversos fluidos. Mide el caudal volumétrico de los fluidos. Estos medidores...Ver Medidor de caudal de engranajes ovalados con registro mecánico2019/07/09El medidor de flujo de engranajes ovalados de contador mecánico es un tipo de medidor de flujo de desplazamiento positivo en línea donde la energía principal es imposible en el campo o el campo solo solicita medición básica, sin transmisión de salida...Ver

Medidor de caudal de engranajes ovalados con registro mecánico2019/07/09El medidor de flujo de engranajes ovalados de contador mecánico es un tipo de medidor de flujo de desplazamiento positivo en línea donde la energía principal es imposible en el campo o el campo solo solicita medición básica, sin transmisión de salida...Ver