La correcta instalación de un transmisor de presión es fundamental para garantizar mediciones de presión, presión diferencial o nivel de líquido fiables, estables y precisas en cualquier proceso industrial.

Esta guía detallada de Silver Automation Instruments proporciona instrucciones paso a paso y mejores prácticas para la instalación eléctrica , el montaje mecánico , el diseño de la línea de impulsos y la configuración del sello de diafragma remoto .

Ya sea que esté configurando un transmisor de presión diferencial , un transmisor de presión manométrica o un transmisor de nivel , una instalación adecuada garantiza la precisión de la medición, la longevidad del dispositivo y un funcionamiento seguro en condiciones industriales exigentes.

1. Instalación eléctrica y cableado de transmisores de presión

Terminal del transmisor DP

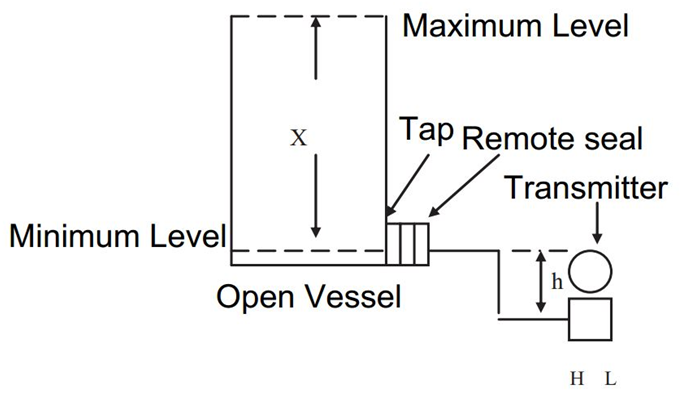

El cableado eléctrico es fundamental para una transmisión de señal estable. El cable de alimentación y el cable de señal comparten el mismo cable , lo que simplifica la instalación y reduce los posibles errores de cableado.

Para empezar, retire la tapa de la carcasa del lado del compartimento de terminales y conecte los cables positivo y negativo a los terminales correspondientes. Silver Automation Instruments recomienda utilizar un cable de par trenzado o apantallado para minimizar la interferencia electromagnética (EMI) y garantizar la estabilidad de la señal, especialmente en entornos con alto nivel de ruido eléctrico, como refinerías, plantas químicas o centrales eléctricas.

- Sección transversal de alambre recomendada: 0,5 mm² ≤ S ≤ 2,5 mm²

- Apantallamiento y conexión a tierra: Conecte siempre a tierra correctamente el apantallamiento para evitar la deriva de la señal.

- Protección contra la humedad: Tape y selle cualquier entrada de conducto no utilizada para evitar la acumulación de humedad dentro del compartimento de terminales.

- Separación de conductos: No instale el cable de señal en el mismo conducto que las líneas eléctricas de alto voltaje.

Si el conducto no se puede sellar, debe orientarse hacia abajo (“abajo”) para evitar la acumulación de condensación dentro de la carcasa del transmisor.

Una correcta instalación eléctrica garantiza que la salida de su transmisor de presión (4–20 mA, pulso o señal digital HART/Modbus) se mantenga estable y precisa durante toda la vida útil del dispositivo.

Cableado del transmisor DP

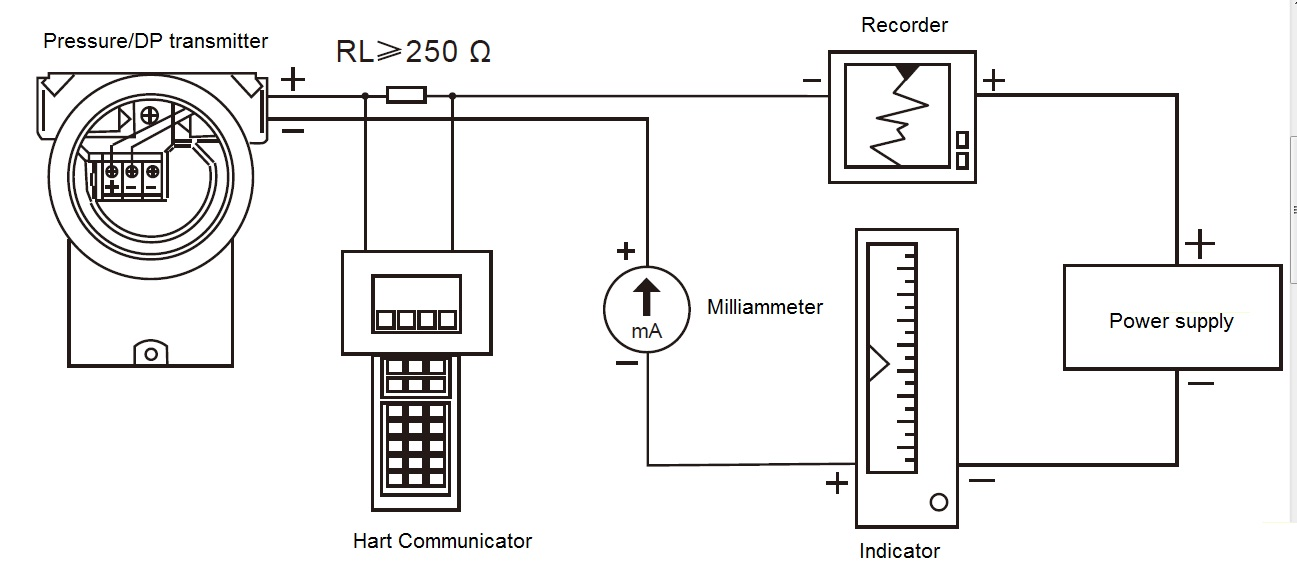

2. Métodos de instalación y montaje mecánicos

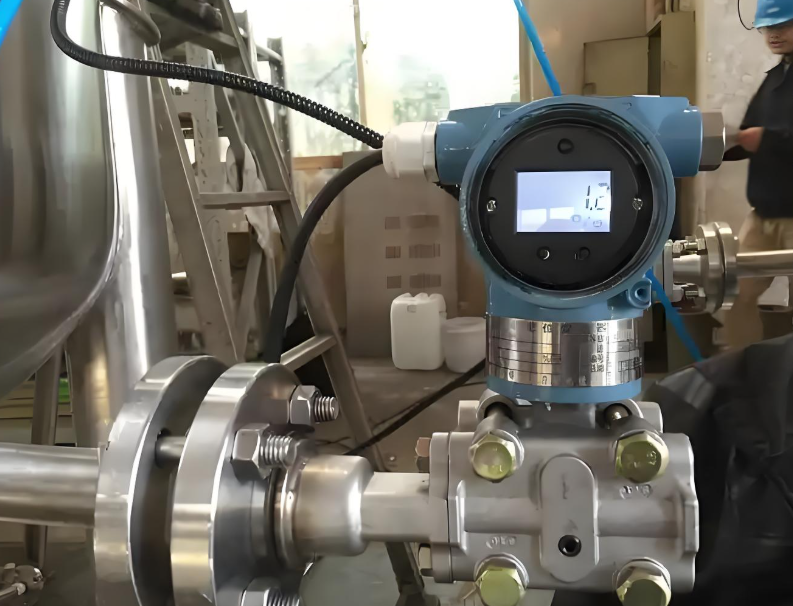

Instalación del transmisor DP con sello de diafragma

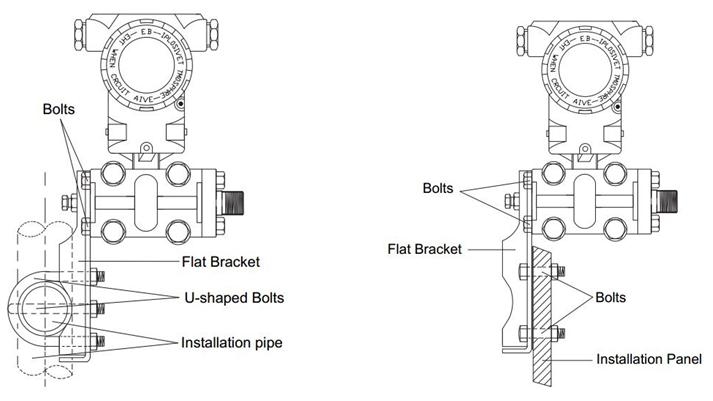

Los transmisores de presión pueden montarse directamente en las tomas de proceso o de forma remota mediante soportes y líneas de impulsos . Silver Automation Instruments ofrece varias configuraciones de montaje , entre ellas:

- Montaje de tubería con soporte doblado

- montaje de panel con soporte doblado

- montaje de tubería con soporte plano

- montaje en panel con soporte plano

Soporte curvo para montaje de tuberías Soporte curvo para montaje de paneles

Montaje de tubería con soporte plano Montaje de panel con soporte plano

Estas configuraciones permiten una instalación flexible en función de la distribución de la planta y la accesibilidad.

2.1 Consejos para la conexión y el montaje del proceso

La conexión de proceso de la mayoría de los transmisores es de ¼ NPT en la brida, con adaptadores disponibles para roscas cónicas de ½ NPT .

Al conectar las líneas de impulso, apriete los pernos de forma incremental en forma de cruz para evitar distorsiones, utilizando un par máximo de 40 N·m .

Recomendaciones mecánicas clave:

- Mantenga las tuberías de impulsos lo más cortas y rectas posible.

- Evite las fluctuaciones bruscas de temperatura, las vibraciones o las atmósferas corrosivas .

- Monte la cápsula de presión verticalmente para evitar el desplazamiento del cero.

- Para los transmisores de presión diferencial que miden tuberías verticales, compense la diferencia de altura utilizando el “ajuste de presión cero” a través de la pantalla o el comunicador HART .

El montaje adecuado del transmisor de presión y de las líneas de impulsos afecta directamente a la precisión y repetibilidad de las mediciones.

3. Instalación de líneas de impulsos y prevención de errores

Las líneas de impulsos transfieren la presión desde las tomas de proceso al transmisor. Un diseño o instalación incorrectos de las líneas de impulsos pueden causar deriva en las mediciones o errores sistemáticos .

Causas comunes de errores de medición

- Fugas o conexiones sueltas

- Erosión o abrasión debida al gas o líquido de purga

- Burbujas de gas en tuberías de líquido o tapones de líquido en tuberías de gas

- Temperatura desigual en ambas ramas de impulso

- Pendiente incorrecta que provoca la acumulación de gas o condensado

Mejores prácticas para minimizar errores

- Mantenga las tuberías de impulsos cortas y de igual longitud .

- Para servicio de líquidos , incline la tubería de impulsos hacia arriba (≥1/12) desde el transmisor hasta el proceso.

- Para el servicio de gas , inclínelo hacia abajo (≥1/12) desde el transmisor hasta el proceso.

- Ventile los gases de las ramas de líquido y drene el condensado de las ramas de gas.

- Utilice tubos de gran diámetro para evitar la pérdida por fricción y la obstrucción.

- Al realizar la purga, conecte las líneas de purga cerca de las tomas de proceso y purgue a través de tuberías de igual longitud ; nunca purgue a través del transmisor .

- Mantenga ambas líneas de impulsos a una temperatura similar para evitar diferencias de densidad.

Estas directrices son esenciales para una medición fiable de la presión diferencial y una estabilidad a largo plazo del transmisor.

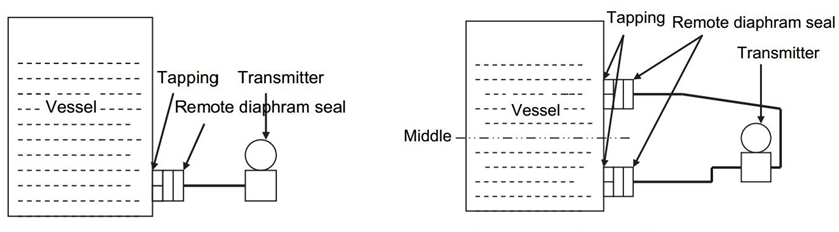

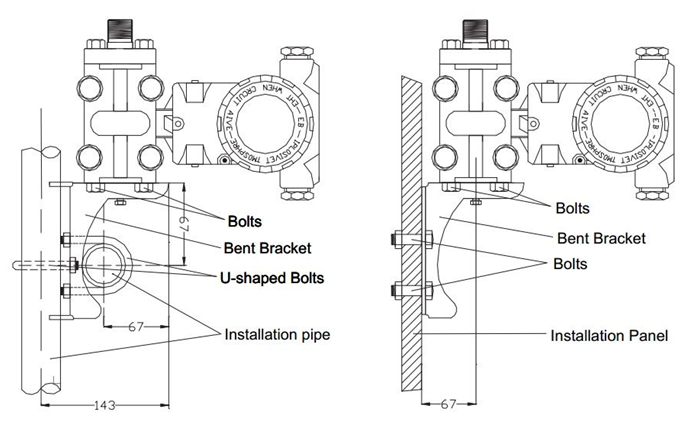

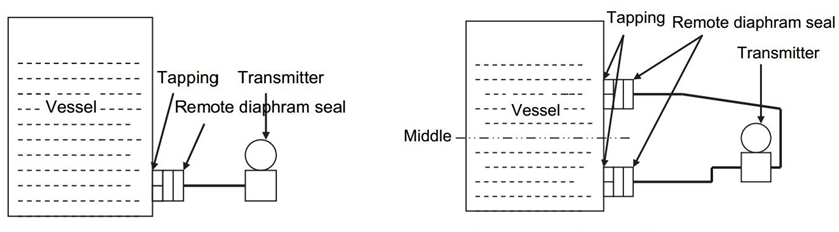

4. Directrices para la instalación de sellos de diafragma remotos

En aplicaciones que implican fluidos de alta viscosidad , alta temperatura o corrosivos , se utilizan transmisores con sello de diafragma remoto para aislar el elemento sensor del fluido de proceso.

Mejores prácticas de instalación

- Mantenga los capilares lo más cortos posible para reducir el tiempo de respuesta.

- Evite la luz solar directa o las fuentes de calor para prevenir la deriva inducida por la temperatura.

- Asegúrese de que ambos capilares tengan la misma longitud cuando utilice sellos remotos dobles .

- Instale los transmisores con un sello de diafragma al nivel de la conexión del proceso o por debajo de este.

- Para dos precintos remotos, instale el transmisor entre o ligeramente por debajo de ambos precintos.

Instalación de transmisor de presión con sello de diafragma remoto

El correcto trazado de los capilares y la igualdad en la longitud de los sellos garantizan lecturas estables y una medición precisa de la presión o el nivel en reactores, tanques y tuberías.

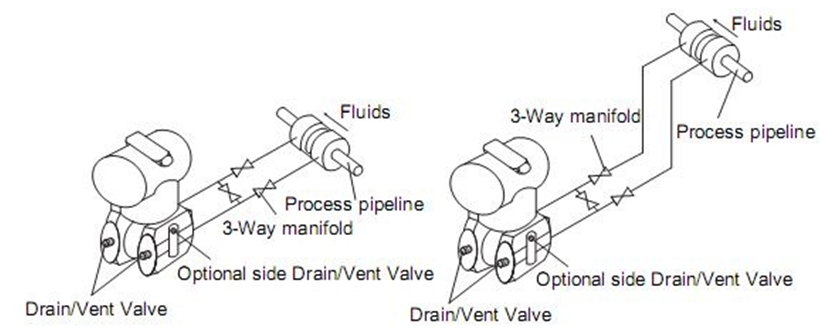

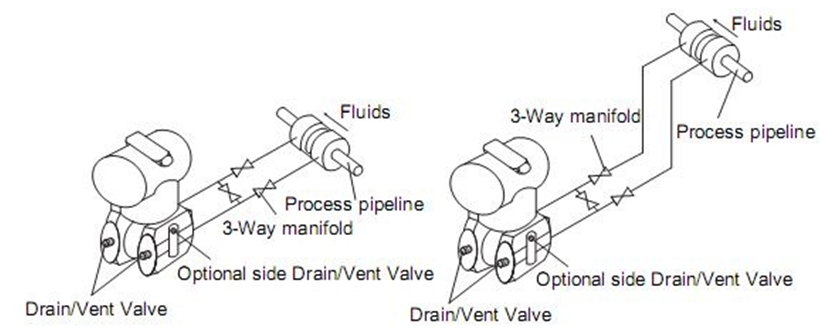

5. Medición del flujo de líquidos, gases y vapor

Los distintos medios requieren orientaciones de instalación específicas para garantizar la precisión y evitar fases atrapadas.

5.1 Medición del flujo de líquido

Medición del flujo de líquido

- Coloque grifos a un lado de la tubería para evitar la acumulación de sedimentos.

- Instale el transmisor al lado o debajo de los grifos para que los gases puedan ventilarse al proceso.

- Mantenga la válvula de drenaje/ventilación orientada hacia arriba para permitir la salida del gas.

5.2 Medición del flujo de gas

- Instale las tomas en la parte superior o lateral de la tubería.

- Instale el transmisor por encima de los grifos para permitir que los líquidos drenen de vuelta a la tubería.

5.3 Medición del flujo de vapor

- Instale tomas en el lateral de la línea y monte el transmisor debajo de las tomas para mantener las líneas de impulsos llenas de condensado.

- Para vapor a más de 250 °F (121 °C) , llene las líneas de impulsos con agua para proteger el sensor y mantener la precisión de la medición.

- Asegúrese de que la temperatura del proceso no exceda el límite nominal del transmisor.

Estas directrices garantizan lecturas de flujo precisas en diferentes medios y condiciones de funcionamiento.

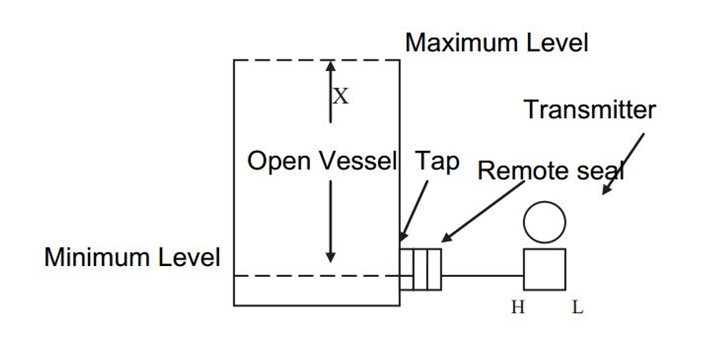

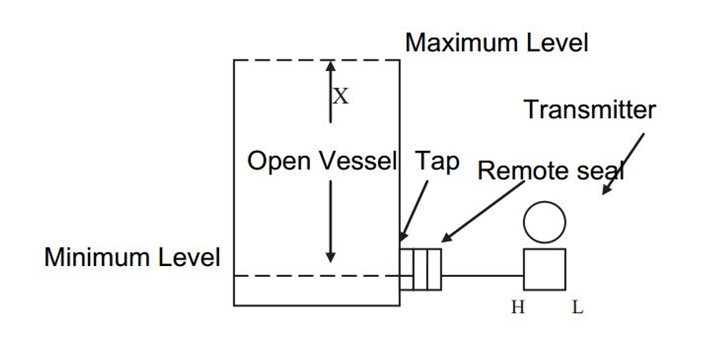

6. Medición de nivel mediante transmisores de presión

Los transmisores de presión también pueden utilizarse para medir el nivel de líquido en recipientes abiertos o cerrados mediante la detección de la presión hidrostática de la columna de líquido.

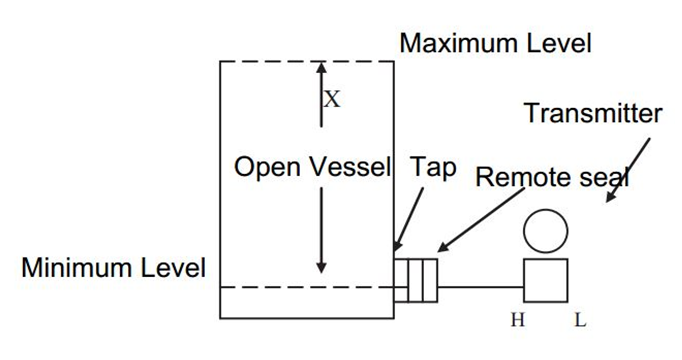

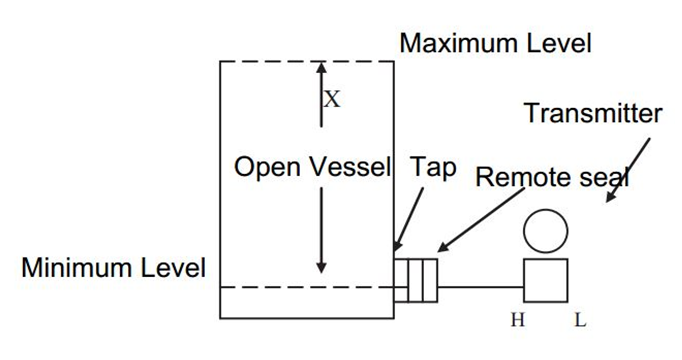

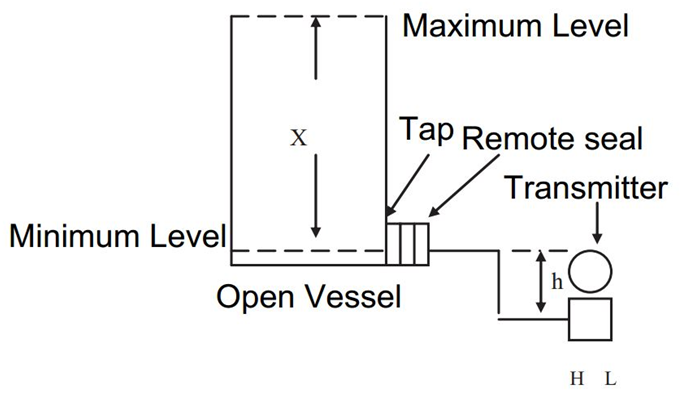

6.1 Buques abiertos

Conecte el lado de alta presión del transmisor a la llave inferior, con el lado de baja presión ventilado a la atmósfera.

Si el transmisor y el grifo están al mismo nivel:

Transmisor con el mismo nivel que el grifo

Px=x×ρ×g

donde x = altura del líquido (m), ρ = densidad del fluido (kg/m³), g = 9,80665 m/s².

Ejemplo: Para x = 6,5 m y ρ = 1000 kg/m³ ,

Rango = 0 ~ 63,7 kPa.

Si el transmisor está más alto o más bajo que la toma, se deben incluir términos adicionales (±hρ₀g) para corregir las diferencias de altura y la densidad del fluido de llenado (ρ₀).

Transmisor con nivel superior al de la toma

Transmisor con nivel inferior al de la toma

6.2 Recipientes cerrados

En tanques cerrados, el transmisor debe compensar la presión de vapor o gas por encima del líquido.

Se utilizan dos métodos principales:

- Condición de pierna seca: El gas situado encima del líquido no se condensa; el lado de baja presión permanece vacío.

- Condición de pierna húmeda: Ambos lados están llenos de líquido utilizando sellos remotos dobles para evitar errores de condensación.

Ejemplo de cálculo (pierna mojada):

Rango = g ( y ρ — h ρ 0 ) g [( x + y ) ρ — h ρ 0 ]

Esto garantiza que la presión diferencial refleje únicamente el nivel real del líquido, y no las variaciones de presión del recipiente.

⚠️ Atención: El fluido de proceso no debe congelarse, ya que podría dañar el diafragma de aislamiento o el módulo transmisor.

Instalación del transmisor y del transmisor DP

7. Consideraciones ambientales y de seguridad

- Evite instalar transmisores en áreas con fuertes vibraciones , cambios extremos de temperatura o luz solar directa .

- Utilice camisas calefactoras para aceites viscosos o pesados.

- Para los modelos a prueba de explosiones, asegúrese de cumplir con la certificación para áreas peligrosas (ATEX / Exd) .

- Siempre despresurice y ventile las líneas antes de realizar cualquier mantenimiento o calibración.

Seguir estas recomendaciones de seguridad y medioambientales garantiza la fiabilidad a largo plazo y el cumplimiento de las normas industriales.

8. Solución de problemas comunes de instalación

|

Problem

|

Likely

Cause

|

Recommended

Solution

|

|

Unstable

reading

|

Gas

in liquid line / poor grounding

|

Vent

trapped air, check shielding

|

|

Zero

shift

|

Horizontal

capsule position

|

Rotate

housing, perform zero trim

|

|

Slow

response

|

Long

or unequal capillaries

|

Shorten

and equalize lines

|

|

Drifting

signal

|

Moisture

ingress

|

Seal

conduits and dry connections

|

|

Incorrect

level reading

|

Temperature

difference in legs

|

Use

equal-length impulse lines

|

Un mantenimiento preventivo adecuado y unas comprobaciones de la instalación correctas pueden eliminar la mayoría de los problemas que se presentan durante la puesta en marcha en campo.

9. ¿Por qué elegir los instrumentos de Silver Automation?

Silver Automation Instruments es un fabricante de transmisores de presión de confianza en China , que presta servicios a clientes globales en sectores como el petróleo y el gas, la generación de energía, el tratamiento de aguas y el procesamiento químico.

Ofrecemos:

- Transmisores de presión diferencial, manométrica y absoluta

- Modelos con juntas de diafragma remotas , salida HART/Modbus y carcasa antiexplosiva.

- Calibración de fábrica y cumplimiento total de la norma ISO 9001

- Conexiones y materiales de proceso personalizados para aplicaciones corrosivas

Visite nuestro sitio web www.silverinstruments.com para explorar nuestra gama completa de instrumentos de automatización industrial , que incluye caudalímetros másicos Coriolis , caudalímetros magnéticos y caudalímetros de desplazamiento positivo .

Conclusión

La correcta instalación y el cableado del transmisor de presión son vitales para obtener datos de proceso precisos y mantener la eficiencia de la planta.

Siguiendo las recomendaciones eléctricas, mecánicas y de calibración proporcionadas por Silver Automation Instruments , puede garantizar que su transmisor funcione de manera confiable en todas las condiciones, ya sea midiendo el flujo de vapor , el nivel del tanque o la presión del proceso .

Con una atención meticulosa a detalles como el enrutamiento de la línea de impulsos , la colocación del capilar y la protección ambiental , su transmisor le brindará años de servicio preciso y sin mantenimiento.

Preguntas frecuentes: Instalación, cableado y calibración de transmisores de presión

1) ¿Qué cable debo usar para un transmisor de presión 4–20 mA/HART?

Utilice cable de par trenzado apantallado (0,5–2,5 mm²). Conecte a tierra el apantallamiento solo en un extremo (normalmente la sala de control) para reducir los bucles de tierra y las interferencias electromagnéticas.

2) ¿Puedo pasar el cable de señal del transmisor por el mismo conducto que las líneas eléctricas?

No. Instale el cableado de señal de bajo nivel en un conducto separado. Si no se puede sellar la entrada del conducto, oriéntela hacia abajo para evitar la entrada de humedad.

3) ¿Cómo puedo evitar que la humedad cause deriva o señales intermitentes?

Selle las entradas no utilizadas, utilice prensaestopas adecuados, añada un bucle de goteo y considere la posibilidad de utilizar un paquete desecante en zonas húmedas. Inspeccione periódicamente si hay condensación.

4) ¿Qué orientación de montaje y recorrido recto ayudan a minimizar el desplazamiento cero?

Siempre que sea posible, instale la cápsula en posición vertical. Para aplicaciones de presión diferencial, mantenga las líneas de impulsos cortas, de igual longitud y con la pendiente correcta (líquido: hacia arriba, hacia el proceso; gas: hacia abajo, hacia el proceso).

5) ¿Cuándo debo elegir una rama húmeda en lugar de una rama seca para vasos cerrados?

Pierna seca: El espacio de vapor no se condensa (permanece seco).

Pata húmeda: El vapor se condensa o las temperaturas varían; llene ambas patas (o utilice sellos remotos dobles) para mantener las densidades estables y evitar errores de nivel.

6) ¿Cómo dimensiono los capilares para sellos de diafragma remotos?

Manténgalos lo más cortos posible, protegidos del calor y el sol, y de igual longitud para juntas dobles. Los capilares más cortos y de igual longitud mejoran la respuesta y reducen la deriva inducida por la temperatura.

7) ¿Qué par de apriete debo aplicar a las conexiones y bridas del proceso?

Apriete los pernos gradualmente con un patrón cruzado; el par de apriete típico máximo es de 40 N·m para los conjuntos enumerados (verifique con su modelo específico y material de junta).

8) ¿Cómo puedo calibrar y ajustar el rango de un transmisor DP después de la instalación?

Aísle el proceso, iguale ambos lados (abra la válvula de igualación), realice el ajuste a cero desde la pantalla o el comunicador HART/Field, luego aplique una presión conocida (bomba manual o contrapeso) para establecer el rango.

9) ¿Cuáles son las causas comunes de lecturas inestables y cómo puedo solucionarlas?

Presencia de aire en las líneas de líquido, acumulación de líquido en las líneas de gas, conexiones flojas, apantallamiento/conexión a tierra deficiente y diferencias de temperatura entre las líneas de impulsos. Se recomienda ventilar/drenar las líneas, apretar las conexiones e igualar las longitudes y temperaturas de las líneas.

10) ¿Cómo debo instalar las tomas para la medición del flujo de líquidos, gases y vapor?

Líquido: grifos laterales; transmisor situado en/debajo de los grifos para que los gases se ventilen al proceso.

Gas: grifos en la parte superior/lateral; transmisor encima de los grifos para que los líquidos drenen de vuelta.

Vapor: grifos en el lateral; transmisor debajo de los grifos; llene las patas con agua a más de 121 °C para proteger el sensor.

11) ¿Qué aspectos de seguridad y certificación son importantes en áreas peligrosas?

Utilice transmisores con las homologaciones pertinentes (p. ej.,

ATEX /IECEx Ex d/Ex ia). Asegúrese de que existan barreras, conexión a tierra e instalación adecuadas según la clasificación de la zona y la normativa local.

12) ¿Cómo calculo el rango para la medición de nivel en tanques abiertos?

Alcance ≈ ρ·g·H (p. ej., 1000 kg/m³ × 9,80665 m/s² × altura). Si el transmisor no está a la misma altura que la toma inferior, incluya correcciones de presión debidas a las diferencias de altura y al fluido de llenado.

13) ¿Por qué es lento el tiempo de respuesta de mi sistema de sellado remoto?

Una longitud excesiva del capilar, un diámetro pequeño o gradientes de temperatura aumentan la viscosidad del fluido de llenado y el tiempo de respuesta. Acorte/iguale los capilares y aíslelos de las fuentes de calor.

14) ¿Con qué frecuencia se debe calibrar un transmisor de presión?

La práctica habitual en las plantas es de 6 a 12 meses. Se recomienda calibrar antes después del primer arranque, después del mantenimiento o cuando las condiciones del proceso o ambientales cambien significativamente.

15) ¿Cuál es la mejor manera de purgar las líneas de impulsos sin dañar el transmisor?

Introduzca la purga cerca de las tomas de proceso y purgue a través de un tubo de igual longitud de vuelta al proceso o a un desagüe seguro; nunca purgue a través del cuerpo del transmisor.

Autor: Equipo de ingeniería de Silver Automation Instruments Especialistas en instrumentación práctica con más de 10 años de experiencia en campo en medición de flujo, presión y nivel. Expertos en medidores de presión, turbinas de gas, Coriolis, magnéticos y ultrasónicos. Procesos certificados según la norma ISO 9001.

Sitio web: silverinstruments.com | Correo electrónico: technician@silverinstruments.com

Transmisores de presión diferencial2018/01/04Sensor de silicio monocristalino;

Transmisores de presión diferencial2018/01/04Sensor de silicio monocristalino; Transmisor de presión serie SH 3082017/04/26El costo de la presión piezoresistiva es bajo;

Transmisor de presión serie SH 3082017/04/26El costo de la presión piezoresistiva es bajo; Transmisor de presión con sellos de diafragma remotos2017/04/12Diafragma remoto para fluidos corrosivos o viscosos.

Transmisor de presión con sellos de diafragma remotos2017/04/12Diafragma remoto para fluidos corrosivos o viscosos. Transmisor de presión de sello remoto2020/05/29Probablemente buscó este artículo porque hay tanto que necesita comprender en detalle acerca de un transmisor de presión de sello remoto, que en algunos casos se conoce como un químico o diafr ...Ver

Transmisor de presión de sello remoto2020/05/29Probablemente buscó este artículo porque hay tanto que necesita comprender en detalle acerca de un transmisor de presión de sello remoto, que en algunos casos se conoce como un químico o diafr ...Ver Sensor de presión cerámico2025/04/02Sensor de presión capacitivo cerámico.

Sensor de presión cerámico2025/04/02Sensor de presión capacitivo cerámico.