Guía de selección y aplicación de medidores de caudal de área variable industriales

2025/08/15

Rotámetro/medidor de caudal de área variable

1. Introducción a la medición de caudal de área variable

Los medidores de caudal de área variable (caudalímetros VA), comúnmente conocidos como rotámetros o caudalímetros de flotador, se encuentran entre los dispositivos de medición de caudal más utilizados en aplicaciones industriales; además, este tipo de caudalímetro cuenta con una larga trayectoria. Estos medidores de caudal de indicación local (actualmente también disponibles con

rotámetro de salida de 4-20 mA ) ofrecen soluciones fiables y rentables para la medición de caudales de líquidos, vapor y gases en numerosas industrias de proceso.

2. ¿Cómo funciona el medidor de flujo VA (rotámetro)?

Cómo funciona un medidor de caudal de área variable

Los rotámetros funcionan según el principio de área variable, donde un flotador se eleva dentro de un tubo cónico proporcional al caudal. El área anular entre el flotador y la pared del tubo aumenta a medida que el flotador asciende, creando un equilibrio entre:

Fuerzas de flotabilidad Fuerzas de arrastre de fluidos Peso del flotador Este mecanismo simple pero efectivo hace que los rotámetros sean ideales para la indicación de flujo local donde una precisión moderada (normalmente 1-5 % FS) es suficiente.

3. ¿Dónde se utilizan los medidores de caudal de área variable?

Como indicador visual de caudal o para aplicaciones que requieren una precisión de medición moderada, los rotámetros sirven como instrumentos de indicación local en más del 90 % de los casos de uso. Los caudalímetros de flotador se utilizan ampliamente en las industrias de proceso.

Industrias de proceso

Petróleo y gas: Monitoreo de flujos de purga, inyección de químicos

Procesamiento químico: Medición del caudal de ácido/álcali

Productos farmacéuticos: control de alimentación del biorreactor

Generación de energía: Monitoreo del flujo de agua de refrigeración

Sistemas de servicios públicos

Plantas de tratamiento de agua: Control de dosificación de productos químicos

Sistemas HVAC: Medición del caudal de agua helada

Sistemas de aire comprimido: detección de fugas

Aplicaciones especiales

Monitoreo ambiental: Muestreo de gases de chimenea (CEMS)

Equipos de laboratorio: Dosificación precisa de líquidos

Alimentos y bebidas: Medición del caudal del proceso sanitario

Rotámetros utilizados en la medición de caudal en procesos sanitarios

Punto clave: Para aplicaciones que requieren únicamente monitoreo de umbral (alarmas de flujo alto/bajo), los diseños de rotámetro simples suelen ser la solución más rentable.

Los rotámetros de tubo metálico con transmisores de caudal se utilizan comúnmente en las industrias de procesos como instrumentos de detección de control de caudal o para la mezcla y ajuste de proporción en tuberías. Por ejemplo, en el control de procesos de tratamiento de agua, regulan la proporción de dosificación de productos químicos en el agua cruda.

4. ¿Cómo elegir entre rotámetros de tubo de vidrio y de tubo de metal?

Los rotámetros se utilizan principalmente para medir líquidos o gases monofásicos. Normalmente no son adecuados para líquidos que contienen partículas sólidas ni gases con gotitas, ya que las partículas adheridas al flotador o las pequeñas burbujas en el fluido pueden afectar la precisión de la medición. Por ejemplo, en los medidores de microflujo, incluso una capa imperceptible de depósitos en el flotador puede causar una desviación de varios puntos porcentuales en la lectura del caudal con el tiempo.

Para aplicaciones con precios competitivos (caudalímetro económico) que requieren solo indicación local, un rotámetro de tubo de vidrio es la primera opción. Si la temperatura o la presión superan los límites de un tubo de vidrio, se debe utilizar un rotámetro de tubo metálico con indicación local.

Los rotámetros de tubo de vidrio deben estar equipados con una cubierta protectora transparente para contener las salpicaduras de líquido en caso de rotura del tubo, permitiendo una respuesta de emergencia.

Para

la medición del caudal de gas , se recomienda seleccionar modelos con varillas guía o estructuras de guía acanaladas para evitar daños accidentales por impacto del flotador en el tubo cónico. Si se requiere una salida de señal remota para la totalización o el control del caudal, se suele utilizar un rotámetro de tubo metálico con salida de señal eléctrica.

En entornos peligrosos (explosivos), si se dispone de sistemas de control neumático, se prefiere un rotámetro de tubo metálico con transmisión neumática. Si se requiere un modelo con transmisión eléctrica, este debe ser a prueba de explosiones.

Los rotámetros de tubo metálico se utilizan comúnmente para líquidos opacos. Como alternativa, se puede optar por un rotámetro de tubo de vidrio con un tubo cónico acanalado (perfilado), donde la posición del flotador se determina observando las marcas de contacto entre su diámetro máximo y las nervaduras guía.

Para medir líquidos de alta viscosidad a temperaturas superiores a la ambiente o líquidos propensos a cristalizarse/solidificarse al enfriarse, se debe seleccionar un

rotámetro de tubo metálico con camisa .

Los rotámetros de tubo metálico son más robustos que los de tubo de vidrio.

A continuación se muestra una tabla de resumen entre el rotámetro de tubo de vidrio y el rotámetro de tubo de metal.

|

Selection Factor

|

Glass Tube Rotameter

|

Metal Tube Rotameter

|

|

Pressure Rating

|

≤1.0 MPa

|

Up to 42 MPa (ASME 300#)

|

|

Temperature Range

|

-20°C to 120°C

|

-80°C to 400°C

|

|

Media Visibility

|

Transparent fluids only

|

Opaque/hazardous fluids

|

|

Output Options

|

Local indication only

|

4-20mA/HART/Profibus

|

|

Hazardous Areas

|

Not suitable

|

Exd or Exia

|

|

Cost

|

Lower initial cost

|

Higher investment

|

5. ¿Cómo dimensionar los rotámetros?

5.1 Selección del rango de flujo según la densidad real del medio

La densidad es importante para elegir los rotámetros adecuados.

El término "densidad real del medio en condiciones de operación" se refiere a la densidad in situ de líquidos y gases en condiciones de operación (o la densidad en estado estándar corregida por presión y temperatura). Normalmente, el rango de caudal marcado en el instrumento se calibra de la siguiente manera:

Para líquidos: Basado en agua a temperatura normal.

Para gases: Basado en aire, convertido a condiciones de ingeniería estándar (20 °C, 0,10133 MPa).

Para seleccionar el rango de caudal y el tamaño del medidor adecuados, la densidad operativa real debe convertirse mediante la ecuación (1) o (2). Sin embargo, este ajuste solo es válido si la viscosidad del medio es similar a la del medio de calibración, es decir, si el coeficiente (α) permanece constante.

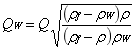

Líquidos

(1)

En la fórmula:

— Caudal máximo del medidor de agua calibrado a seleccionar, L/h;

Q — Caudal máximo del líquido a medir, L/h;

— Densidad del flotador, g/cm³. Para flotadores huecos, representa la masa del flotador (g) y V representa el volumen del flotador (cm³).

, — Densidades del líquido y del agua medidos, g/cm³.

Gases

(2)

En la fórmula:

— Caudal máximo del medidor calibrado por aire a seleccionar, m³/h;

Q — Caudal máximo del gas a medir, m³/h;

— Densidad del gas medido en condiciones estándar, kg/m³;

P — Presión absoluta del gas medido en condiciones de operación, MPa;

T — Temperatura termodinámica del gas medido en condiciones de operación, K.

5.2 Efectos de la viscosidad y selección del flotador

También es necesario proporcionar información sobre la viscosidad del líquido para elegir el rotámetro.

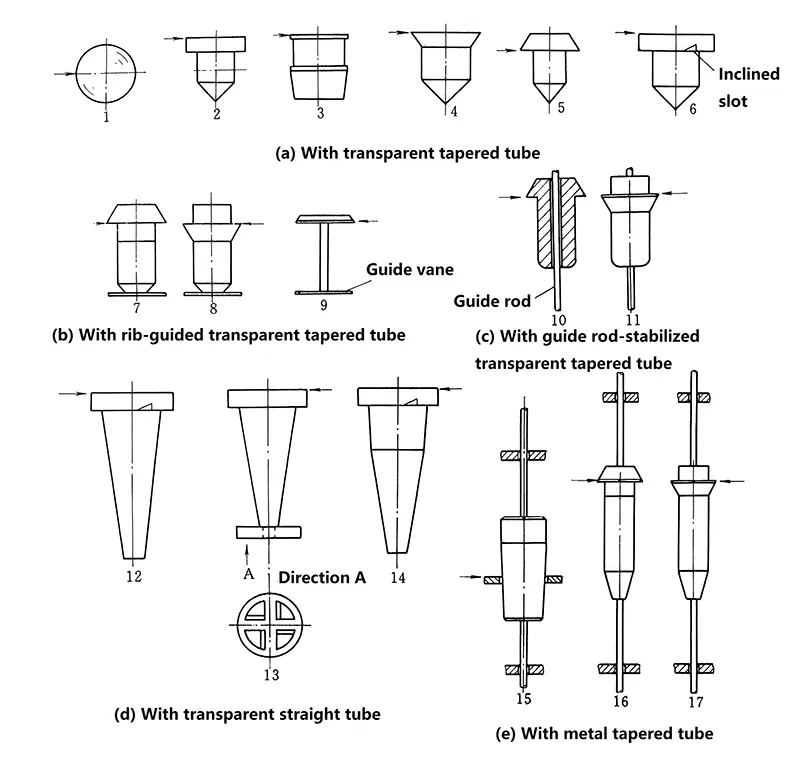

La selección de la forma del flotador no queda a discreción del usuario, ya que los fabricantes de rotámetros lo diseñan según la estructura del instrumento y el rango de caudal requerido. Las configuraciones típicas del flotador se ilustran en la Figura 1. Sin embargo, los usuarios deben comprender las características específicas de su diseño de flotador y cómo la viscosidad del fluido afecta la precisión de la medición del caudal.

Figura 1 Formas flotantes

En la Figura 1, la flecha indica la posición de lectura de flujo o punto de referencia de medición:

En la Figura 1, la flecha indica la posición de lectura del flujo (o punto de referencia de medición del flujo).

Flotador esférico (1): Normalmente se utiliza en medidores de tubo cónico transparentes pequeños (DN6–DN10).

Flotadores (6, 12, 13, 14): Presentan ranuras inclinadas o paletas guía perforadas en su diámetro máximo, lo que hace que giren a lo largo de su eje durante la medición.

Anteriormente, el flotador 6 era común en la monitorización respiratoria médica, pero ahora rara vez se utiliza en aplicaciones industriales.

Flotador 3: El más pesado entre los tipos (a), (b) y (c), lo que permite la mayor capacidad de flujo.

Flotador 9: El más liviano, lo que resulta en la menor caída de presión, lo que lo hace ideal para la medición del flujo de gas.

Flotador cónico (14, también llamado "tapón de flotador"): Presenta dos ángulos de conicidad diferentes, lo que extiende la longitud de la escala entre el 10 % y el 20 % del caudal máximo para una mayor sensibilidad a caudales bajos. Este diseño se utiliza ampliamente en sistemas de tratamiento de agua (p. ej., dispositivos de descalcificación).

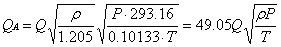

La ecuación fundamental de flujo no incorpora explícitamente la viscosidad del fluido como parámetro. Sin embargo, el coeficiente de flujo α deja de ser constante y pasa a depender del número de Reynolds anular (Re(anular)) cuando cae por debajo de ciertos valores críticos. Dado que Re(anular) es inversamente proporcional a la viscosidad del fluido, se establece una dependencia indirecta de la viscosidad.

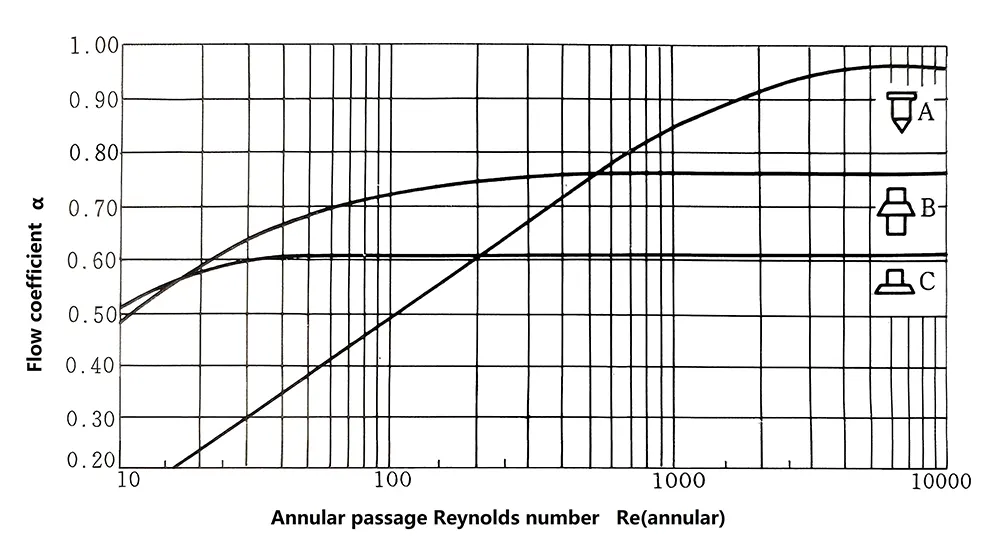

Figura 2 Relación entre el número de Reynolds y el coeficiente de flujo

Figura 2 Relación entre el número de Reynolds y el coeficiente de flujo

La Figura 2 presenta las curvas de correlación Re(anular)-α características para tres geometrías de flotador distintas. El número de Reynolds anular se determina mediante la viscosidad del fluido, la relación entre el diámetro máximo del flotador y el diámetro local del tubo cónico y la velocidad del flujo en el paso anular.

Para un medidor de caudal correctamente diseñado y operativo, la viscosidad del fluido se convierte en el factor predominante que afecta el número de Reynolds anular (Re(anular)).

Los valores del coeficiente de flujo constante (α), independientes de Re(anular), son:

Flotador tipo A: 0,96

Flotador tipo B: 0,76

Flotador tipo C: 0,61

Además, el flotador esférico comúnmente utilizado demuestra un valor α de aproximadamente 0,99.

Se observan variaciones significativas en el coeficiente de flujo con diferentes geometrías de flotador. Los límites inferiores críticos de Re(anular) para mantener α constante son:

Flotador tipo A: alrededor de 6000

Flotador tipo B: unos 300

Flotador tipo C: unos 40.

En un caudalímetro con un diámetro nominal fijo y un rango de caudal predeterminado (y, por lo tanto, con un umbral de viscosidad definido), la lectura del caudal no se verá afectada por la viscosidad del fluido siempre que la viscosidad real se mantenga por debajo de este límite superior. Por lo tanto, la verificación de la viscosidad con respecto a este valor umbral es esencial durante la selección del instrumento.

Los rotámetros con camisa de calentamiento pueden reducir la viscosidad de los fluidos

Existen dos enfoques de diseño distintos entre los diferentes modelos: Algunos modelos de rotámetro mantienen geometrías de flotador idénticas en diferentes rangos de caudal dentro del mismo diámetro nominal, lo que permite ajustar el caudal mediante variaciones de peso del flotador. Por consiguiente, se obtienen valores umbral de viscosidad similares.

Otros modelos emplean formas de flotador fundamentalmente diferentes, lo que resulta en perfiles hidrodinámicos distintos y, en consecuencia, diferentes umbrales de viscosidad.

Algunos fabricantes de medidores de caudal de área variable proporcionan los valores límite superior de viscosidad de sus instrumentos en muestras de producto, manuales de usuario o guías de selección de instrumentos. Algunos también solían incluir gráficos de curvas de corrección de viscosidad, aunque estas curvas se han vuelto menos comunes en los últimos años. En su lugar, ahora los usuarios deben consultar a los fabricantes, quienes proporcionan valores de corrección calculados por computadora según la viscosidad del fluido y otras propiedades físicas especificadas por el usuario. Sin embargo, en China, solo algunos fabricantes ofrecen límites superiores de viscosidad o correcciones de viscosidad, mientras que muchos no proporcionan estos datos.

Los flotadores tipo martillo (flotadores n.° 12, 13, 14 y 15 en la Figura 1) se ven significativamente afectados por la viscosidad del fluido. Dado que la viscosidad del líquido varía considerablemente entre diferentes líquidos, se debe prestar especial atención durante la selección. Incluso cambios mínimos de viscosidad pueden tener un impacto considerable; por ejemplo, cuando la temperatura del agua aumenta de 5 °C a 40 °C a temperatura ambiente, su viscosidad cinemática disminuye de 1,52 × 10⁻⁶ m²/s a 0,66 × 10⁻⁶ m²/s.

Para rotámetros de tubo de vidrio tipo LZB con diámetros de 15 a 40 mm (flotador n.° 3 en la Figura 1), el error inducido por la temperatura (debido principalmente a cambios de viscosidad) se sitúa entre el 0,1 % y el 0,25 % por °C. Sin embargo, para medidores de 6 mm de diámetro, este efecto puede alcanzar aproximadamente el 1 % por °C.

Al utilizar gases, excepto hidrógeno y helio, las diferencias de viscosidad cinemática entre los distintos gases y el aire son insignificantes. Por lo tanto, la viscosidad tiene poco efecto en las lecturas de caudal, excepto en medidores de pequeño calibre y bajo caudal (p. ej., un medidor de 6 mm utilizado con helio puede mostrar un impacto en la viscosidad entre un 10 % y un 30 % menor que el del aire tras la corrección de la densidad del gas). En la mayoría de los casos, la influencia de la viscosidad en la indicación de caudal puede ignorarse.

5.3 División de escala, precisión y rango

Rotámetros de lectura directa

Los medidores de caudal de lectura directa cuentan con cuatro tipos de escalas de indicación de caudal: escala de relación Dt/d, escala de porcentaje, escala de caudal directo y escala milimétrica.

La escala de relación expresa la relación entre el diámetro del flotador (d) y el diámetro del tubo correspondiente (). Este método rara vez se utiliza en productos domésticos.

La escala porcentual muestra el caudal como porcentaje del valor de escala completa (100%). Su ventaja es la facilidad de conversión cuando cambian las propiedades del fluido o las condiciones de operación.

La escala de caudal directo se calibra para condiciones específicas del fluido (normalmente agua para líquidos y aire para gases). Si bien proporciona lecturas intuitivas, resulta menos práctica que la escala porcentual cuando las condiciones reales difieren de las de calibración, lo que requiere conversión.

La escala milimétrica mide la altura del flotador, que luego se compara con una curva o tabla de datos adjunta para determinar el caudal. Esto se suele utilizar en aplicaciones donde solo se necesita monitorear la posición del flotador (en lugar de un valor de caudal exacto).

Algunos modelos combinan escalas de caudal milimétrico y directo para lograr una doble funcionalidad.

El rotámetro es un instrumento con una precisión de baja a media. Para los rotámetros de tubo de vidrio de uso general, el error básico es del 2,5 % al 5 % de la escala completa para diámetros inferiores a 6 mm, del 2,5 % para diámetros de 10 a 15 mm y del 1 % al 2,5 % de la escala completa para diámetros de 25 mm o superiores. Los rotámetros de tubo metálico tienen un error básico del 1 % al 2,5 % de la escala completa para los de indicación local y del 1 % al 4 % para los de transmisión remota. Los modelos resistentes a la corrosión presentan una precisión aún menor. Algunos instrumentos de estructura especial, como los rotámetros de tubo de vidrio de tipo corto con una longitud de escala de tan solo 2 o 3 veces el diámetro del flotador y los rotámetros de tubo metálico de alta presión de soplado, tienen una clase de precisión de tan solo 5 a 10.

La rangeabilidad de la mayoría de los rotámetros de tubo de vidrio es de 10:1, mientras que los modelos de tubo corto y aquellos con un diámetro de 100 mm tienen una rangeabilidad de 5:1. Los rotámetros de tubo metálico suelen ofrecer una rangeabilidad de (5:1) a (10:1).

5.4 Presión del fluido, temperatura y pérdida de presión del rotámetro

La presión y temperatura de trabajo del fluido medido deben ser inferiores a los valores nominales del medidor. Para fluidos a temperaturas más altas, algunos fabricantes especifican una reducción de la presión nominal, que suele indicarse en los catálogos de productos y manuales de usuario. Los rotámetros de tubo de vidrio no deben utilizarse para gases o líquidos a alta presión que excedan su punto de ebullición; en su lugar, se deben seleccionar rotámetros de tubo metálico.

Los rotámetros de tubo de vidrio presentan una pérdida de presión relativamente baja, típicamente de 0,2 a 2 kPa para diámetros pequeños y de 2 a 8 kPa para modelos de 10 a 100 mm. Los rotámetros de tubo metálico presentan una pérdida de presión ligeramente mayor, generalmente de 2 a 8 kPa, y algunos modelos alcanzan los 18 a 25 kPa. Los datos sobre pérdida de presión deben figurar en los catálogos de productos y manuales de usuario, aunque esta información suele omitirse.

La presión mínima de operación del fluido debe ser varias veces superior a la pérdida de presión. En el caso de los gases, una presión excesivamente baja puede provocar fácilmente la pulsación del flotador. Algunos manuales de instrumentos especifican la presión mínima de fluido requerida, mientras que otros recomiendan que la presión mínima de operación para líquidos sea al menos el doble de la pérdida de presión y 5 veces superior para gases.

6. Consideraciones sobre la instalación y el uso del rotámetro

6.1 Dirección del medidor de flujo

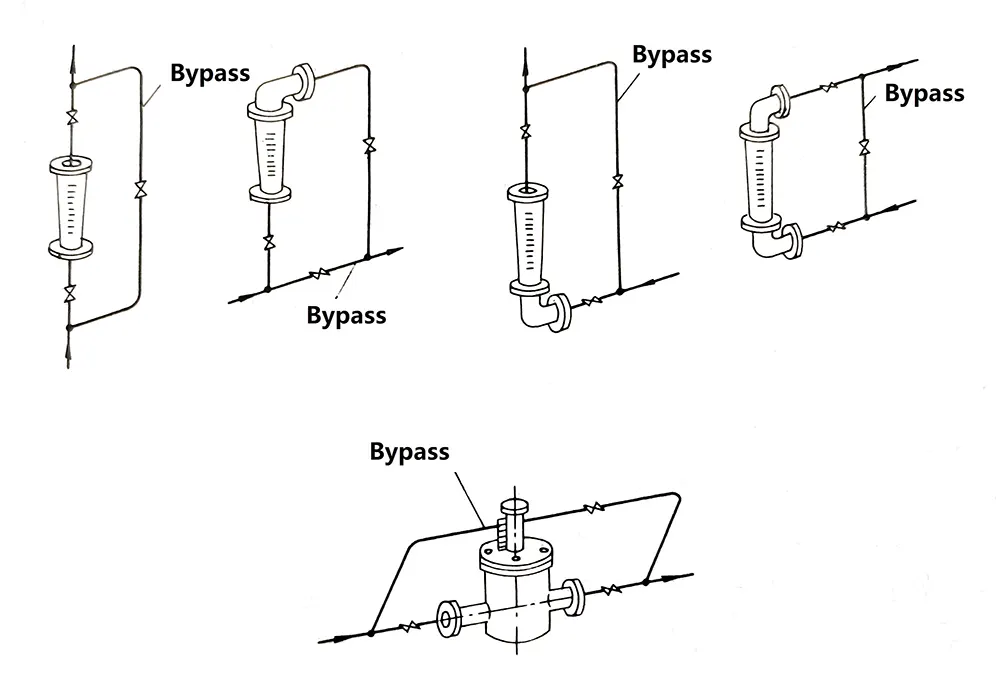

La mayoría de los rotámetros deben instalarse verticalmente en tuberías sin vibraciones, sin inclinación significativa, lo que garantiza que el fluido fluya hacia arriba a través del medidor. La Figura 3 ilustra una configuración típica de conexión a una tubería, que incluye un sistema de derivación para mantenimiento sin interrupción del flujo. El ángulo (θ) entre la línea central del rotámetro y la plomada vertical no debe superar los 5°. Para modelos de alta precisión (clase de precisión 1.5 o superior), se requiere θ ≤ 2°. Un ángulo de inclinación de θ = 12° puede introducir un error de medición adicional del 1%.

A diferencia de otros caudalímetros, los rotámetros no requieren estrictamente tramos largos de tubería recta aguas arriba. Algunos fabricantes pueden recomendar longitudes de (2–5)D, pero en la práctica, esto rara vez es necesario.

Figura 3 Ejemplo de conexión de tubería

Sin embargo, silverinstruments.com ofrece otros rotámetros de dirección de flujo, como los horizontales o los de dirección de flujo de arriba a abajo. Para obtener más información técnica, contáctenos en silverinstruments.com.

Rotámetros horizontales de silverinstruments.com

6.2 Instalación para medición de caudal de fluidos sucios

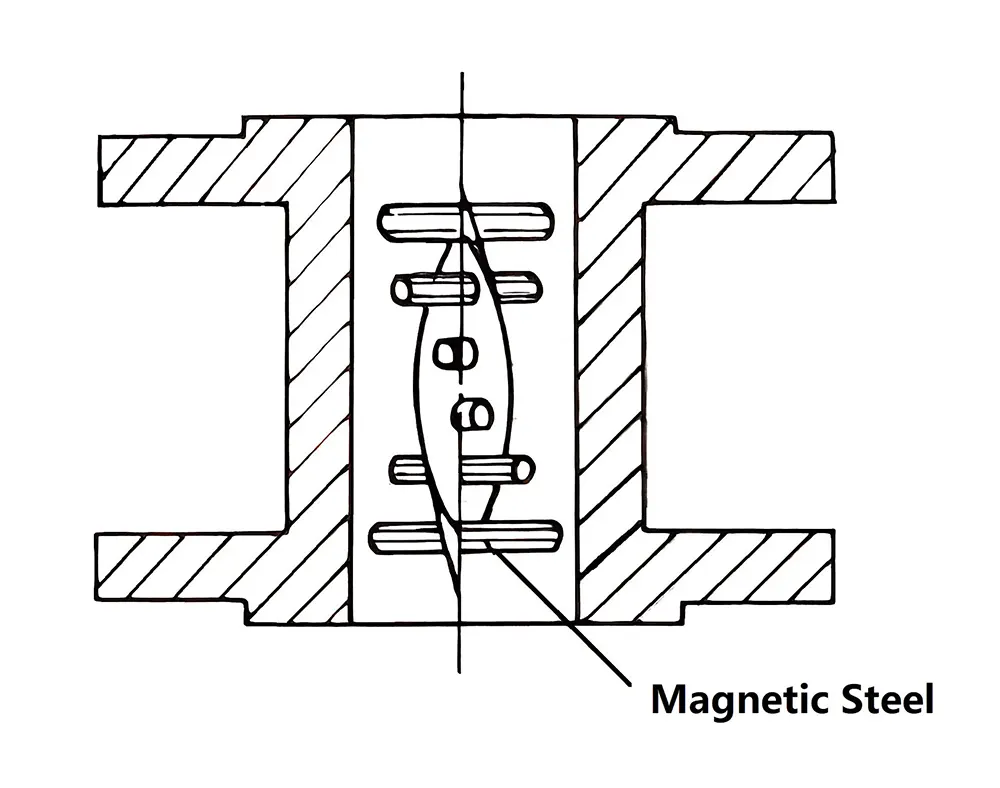

Se debe instalar un filtro antes del medidor de caudal. Para los rotámetros de tubo metálico con acoplamientos magnéticos que manejan fluidos que potencialmente contienen partículas ferromagnéticas, se debe instalar un filtro magnético (como se muestra en la Figura 4) antes del medidor de caudal.

Mantener la limpieza tanto del flotador como del tubo cónico es fundamental, en particular para instrumentos de pequeño calibre donde incluso una contaminación menor afecta significativamente la precisión de la medición.

Figura 4. Conjunto de filtro magnético

Se debe mantener la limpieza tanto del flotador como del tubo cónico, especialmente en el caso de medidores de diámetro pequeño, ya que incluso una contaminación menor puede afectar significativamente la precisión de la medición.

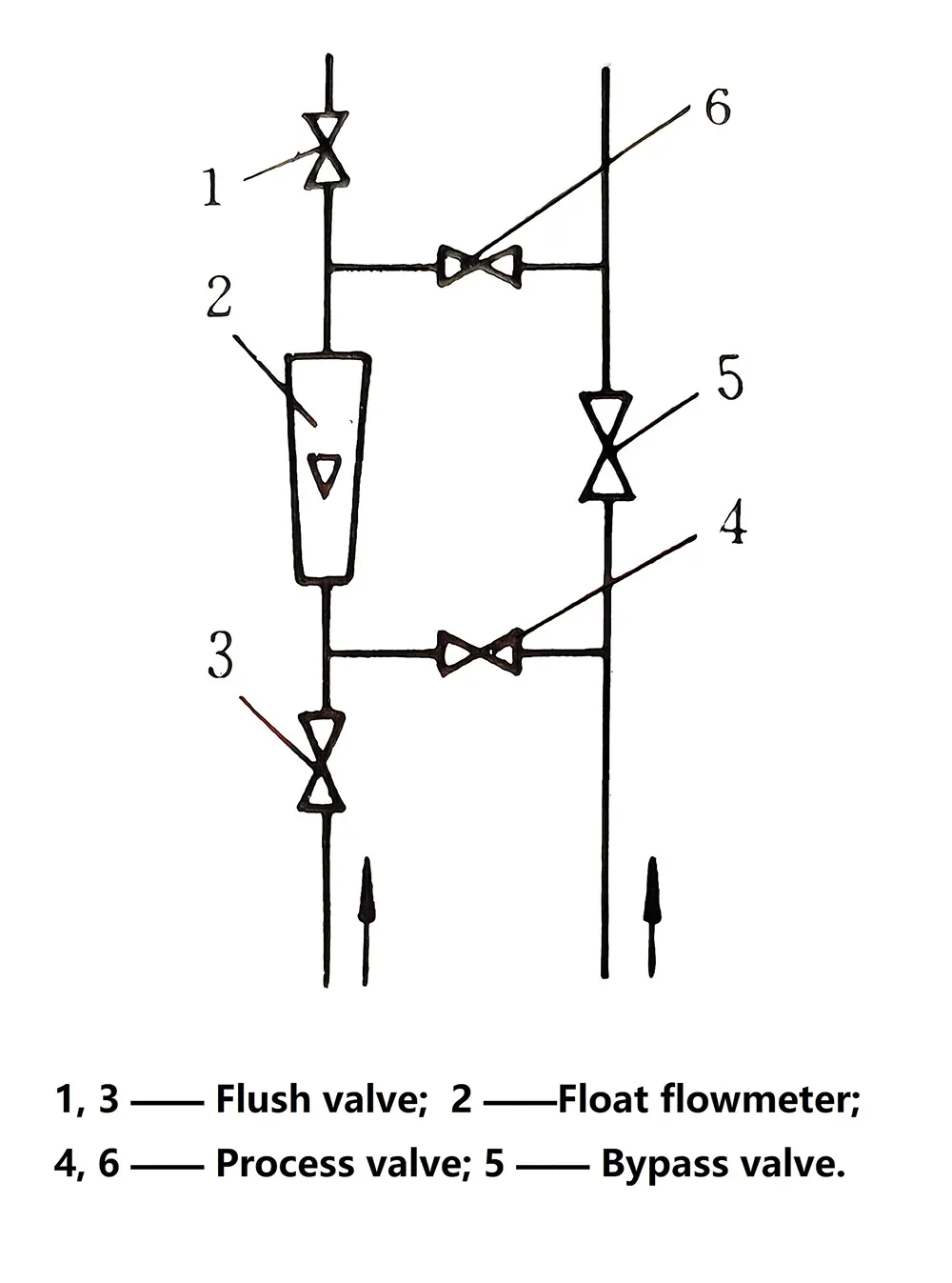

Por ejemplo, en un rotámetro de tubo de vidrio de 6 mm de diámetro que mide agua aparentemente limpia en el laboratorio, con un caudal de 2,5 L/h, tras 24 horas de funcionamiento, el valor de indicación de caudal aumenta ligeramente debido a contaminantes invisibles adheridos a la superficie del flotador. Retirar el flotador y limpiarlo con una gasa restablece el valor de indicación de caudal original. Si es necesario, se puede instalar una tubería de lavado, como se muestra en la Figura 5, para realizar un lavado periódico.

Figura 5 Configuración de la tubería de lavado

6.3 Instalación para flujo pulsante

Si el flujo en sí es pulsante (como cuando hay una bomba alternativa o una válvula de control aguas arriba de la ubicación prevista del medidor, o variaciones de carga significativas aguas abajo), se debe cambiar la posición de medición o se debe modificar el sistema de tuberías con medidas compensatorias, como agregar un tanque de amortiguación.

Si la pulsación es causada por el propio medidor (por ejemplo, una presión de gas excesivamente baja durante la medición, una válvula aguas arriba que no está completamente abierta o una válvula de control que no está instalada aguas abajo del medidor), se deben implementar mejoras específicas para mitigar el problema. Como alternativa, se puede seleccionar un medidor con mecanismo de amortiguación.

6.4 Instalación para un rango extendido

Cuando el rango de medición de caudal requerido es amplio (con una rangeabilidad superior a 10), es habitual utilizar en paralelo dos o más rotámetros de tubo de vidrio con diferentes rangos de caudal. Según el caudal medido, se pueden seleccionar uno o varios medidores para operar en serie: el medidor de menor rango para caudales bajos y el de mayor rango para caudales altos.

El método de conexión en serie es más sencillo de operar que las configuraciones en paralelo, ya que elimina la necesidad de cambiar las válvulas con frecuencia. Sin embargo, genera una mayor pérdida de presión.

Como alternativa, un mismo medidor puede equiparse con dos flotadores de diferentes formas y pesos: se utiliza el flotador más ligero para lecturas de bajo caudal y se cambia al flotador más pesado al alcanzar el nivel superior. Este método puede ampliar la gama de valores a 50-100.

6.5 Eliminación del atrapamiento de gas en la medición de líquidos

En el caso de rotámetros de tubo metálico angular con conexiones de entrada/salida no lineales, se debe prestar especial atención a que no quede aire residual dentro del manguito de extensión que transmite el desplazamiento del flotador, especialmente al medir líquidos. Si el líquido contiene microburbujas, estas pueden acumularse fácilmente en el manguito, por lo que es esencial purgarlo regularmente.

Esto es particularmente crítico para los medidores de flujo de pequeño diámetro, ya que el gas atrapado puede afectar significativamente la precisión de la medición del flujo.

6.6 Conversión necesaria de valores de flujo

A menos que el fabricante personalice específicamente el medidor de caudal en función de los parámetros reales del medio (como densidad y viscosidad), los medidores de caudal de líquidos normalmente se calibran con agua, mientras que los medidores de caudal de gas se calibran con aire, con valores establecidos en condiciones de ingeniería estándar.

Cuando la densidad del fluido, la presión del gas o la temperatura en las condiciones reales de operación difieren de los estándares de calibración, se deben realizar las conversiones necesarias. Las fórmulas y métodos de conversión detallados se pueden obtener en silverinstruments.com.

6.7 Calibración y verificación de rotámetros

Para los rotámetros, la calibración/verificación de líquidos generalmente emplea el método del medidor estándar, el método volumétrico o el método gravimétrico, mientras que la calibración de gases comúnmente utiliza el método de campana de prueba, y el método de película de jabón se aplica para caudales bajos.

Algunos fabricantes internacionales han adoptado la calibración en seco para las unidades de producción en masa. Esto implica controlar con precisión las dimensiones del tubo cónico y el peso/tamaño del flotador para determinar indirectamente los valores de caudal, reduciendo así los costos. Solo los instrumentos de alta precisión se someten a una calibración de caudal real. Los fabricantes nacionales también controlan rigurosamente el diámetro interior inicial, el ángulo de conicidad del tubo y las dimensiones del flotador. La verificación del caudal real sirve principalmente para inspeccionar la calidad de la superficie interior del tubo cónico.

Los instrumentos producidos por dichos fabricantes cuentan con tubos cónicos y flotadores intercambiables, lo que elimina la necesidad de reemplazar todo el conjunto.

El método del medidor de caudal maestro es un método de calibración altamente eficiente, preferido por los fabricantes. Algunos fabricantes mejoran este método dividiendo un rango de caudal específico en múltiples segmentos mediante rotámetros de tubo de vidrio cónico con ángulos de conicidad más pequeños. Esto amplía la longitud de escala del medidor patrón y mejora su precisión, lo que permite una calibración de alta precisión y eficiencia.

Calibración de rotámetros

6.8 Solución de problemas

1) El caudal real no coincide con el valor indicado

En primer lugar, si el peso, el volumen o el diámetro máximo del flotador o del tubo cónico cambian debido a la corrosión, o si se altera el diámetro interior del tubo cónico, la solución es sustituirlos por materiales resistentes a la corrosión. Cabe destacar que si el flotador sustituido tiene las mismas dimensiones que el original, se puede recalibrar con base en el nuevo peso y densidad. Sin embargo, si las dimensiones también difieren, es obligatoria una recalibración completa. Además, si la superficie cilíndrica del diámetro máximo del flotador se vuelve rugosa debido al desgaste, esto afectará significativamente la precisión de la medición, lo que requerirá la sustitución por un flotador nuevo. En el caso de flotadores fabricados o recubiertos con plásticos de ingeniería, puede producirse hinchazón, alterando el diámetro y el volumen máximos. En tales casos, se deben utilizar flotadores fabricados con materiales más adecuados.

En segundo lugar, si se adhieren incrustaciones, suciedad u otros contaminantes al flotador o al tubo cónico, la precisión de la medición se verá afectada. En este caso, es necesario limpiar a fondo el flotador y el tubo cónico. Sin embargo, se debe tener cuidado durante la limpieza para evitar dañar la superficie interior del tubo cónico y la superficie cilíndrica del flotador, asegurándose de que se conserve su suavidad original.

Además, los cambios en las propiedades del líquido también pueden provocar desviaciones en las mediciones. Si la densidad, la viscosidad u otros parámetros reales del líquido difieren de las especificaciones de diseño, el caudal debe corregirse o reevaluarse según los nuevos parámetros. De igual manera, en el caso de gases, vapor o fluidos compresibles, las variaciones de temperatura y presión pueden afectar significativamente la medición del caudal. Por lo tanto, la conversión y la corrección deben realizarse según las nuevas condiciones de operación.

Si la pulsación del flujo o las fluctuaciones rápidas de la presión del gas causan lecturas inestables, el movimiento ocasional del flotador puede tener un impacto mínimo. Sin embargo, en caso de oscilación periódica, se debe instalar un dispositivo de amortiguación en el sistema de tuberías o adoptar un instrumento con mecanismo de amortiguación para mejorar la estabilidad.

Además, la presencia de burbujas en líquidos o gotitas en gases puede alterar la densidad del fluido, afectando así los resultados de las mediciones. Por lo tanto, es necesario tomar las medidas necesarias para eliminar estas interferencias.

Finalmente, al medir el caudal de líquido, si el gas queda atrapado en las zonas muertas del instrumento, puede interferir con la flotabilidad del flotador. Este efecto es especialmente pronunciado en medidores de caudal pequeño o durante operaciones con caudal bajo. Por lo tanto, el gas atrapado debe eliminarse rápidamente para garantizar la precisión de la medición.

En resumen, se deben implementar contramedidas apropiadas (como reemplazo de material, limpieza de componentes, corrección de parámetros y optimización del sistema) dependiendo de la causa específica para garantizar la precisión y estabilidad de la medición del flujo.

2) Fluctuaciones de flujo con movimiento lento del flotador o del puntero

Cuando el caudal cambia pero el flotador o el indicador responden lentamente, varios factores pueden ser responsables y cada uno de ellos requiere acciones correctivas específicas.

Una de las principales causas es la presencia de partículas extrañas entre el flotador y el eje guía, o un eje guía doblado, que puede impedir el movimiento. Para solucionar esto, se debe desmontar el conjunto, limpiarlo y eliminar cualquier residuo o depósito endurecido. Si el eje guía está doblado, a menudo debido a la rápida activación de la válvula electromagnética, que provoca un movimiento brusco del flotador, se debe enderezar. Además, ajustar el funcionamiento de la válvula para reducir los cambios repentinos de caudal puede prevenir que vuelva a ocurrir.

Otro problema común es la acumulación de polvo o partículas de hierro alrededor de los imanes en los conjuntos de flotadores de acoplamiento magnético. Esto se puede solucionar desmontando la unidad y limpiando los componentes afectados. Durante la operación inicial, el lavado de la tubería mediante una derivación (sin que el fluido pase por el caudalímetro) ayuda a eliminar los contaminantes. Para evitar la acumulación de óxido a largo plazo en la tubería, se recomienda instalar un filtro magnético aguas arriba del caudalímetro.

En algunos casos, el mecanismo de articulación o el puntero de la sección indicadora pueden atascarse. Mover manualmente la articulación acoplada magnéticamente puede ayudar a identificar puntos de atascamiento, que posteriormente deben ajustarse. Además, se debe inspeccionar el eje giratorio y los cojinetes para detectar obstrucciones: se debe retirar cualquier residuo o reemplazar las piezas desgastadas.

En los caudalímetros con componentes de plástico, la hinchazón de los flotadores, tubos cónicos o revestimientos de plástico de ingeniería, o la expansión térmica, pueden causar atascos. La solución es sustituir estas piezas por materiales resistentes al medio medido. Para aplicaciones de alta temperatura, es preferible usar componentes metálicos al plástico para evitar deformaciones.

Por último, un acoplamiento magnético debilitado debido a imanes degradados puede dificultar la sincronización correcta entre el flotador y la aguja. Para diagnosticar esto, se debe retirar el medidor y mover manualmente el flotador para comprobar si la aguja se mueve con suavidad. Si el movimiento es irregular, se deben recargar o reemplazar los imanes. Para prevenir la degradación magnética, se deben evitar los impactos entre los componentes acoplados.

En resumen, la respuesta lenta del flotador o del indicador puede deberse a obstrucciones mecánicas, interferencias magnéticas, degradación del material o acoplamientos debilitados. Una solución de problemas adecuada, como la limpieza, el reemplazo de piezas o los ajustes operativos, garantiza una medición de caudal precisa y eficaz.

Aquí hay una tabla sencilla para explicar

|

Symptom

|

Possible Causes

|

Corrective Actions

|

|

Flow reading drift

|

Float contamination

|

Clean with lint-free cloth

|

|

Pointer sticking

|

Magnet degradation

|

Recharge/replace magnets

|

|

Erratic float movement

|

Pulsating flow

|

Install dampener

|

|

Zero drift

|

Gas entrapment (liquids)

|

Vent the meter

|

Rotámetros utilizados en la medición de caudal en procesos sanitarios

Rotámetros utilizados en la medición de caudal en procesos sanitarios

(1)

(1) (2)

(2)

Rotámetro de tubo metálico2017/04/12El medidor de flujo de área variable HH5 es un rotámetro de tubo de metal, obtenga precio ahora para rotámetro digital, rotámetro indicador de flujo.Ver

Rotámetro de tubo metálico2017/04/12El medidor de flujo de área variable HH5 es un rotámetro de tubo de metal, obtenga precio ahora para rotámetro digital, rotámetro indicador de flujo.Ver Rotámetro de tubo de metal con transmisor2019/05/30El rotámetro con transmisor ofrece una pantalla digital de 4-20 mA (alimentada por bucle) para diferentes propósitos de control y monitores de campo. El rotámetro de tubo metálico de la serie HH es adecuado para altas temperaturas (300 ° C, 572 ° F ...Ver

Rotámetro de tubo de metal con transmisor2019/05/30El rotámetro con transmisor ofrece una pantalla digital de 4-20 mA (alimentada por bucle) para diferentes propósitos de control y monitores de campo. El rotámetro de tubo metálico de la serie HH es adecuado para altas temperaturas (300 ° C, 572 ° F ...Ver Medidor de flujo rotámetro digital2022/01/27¿Qué es el medidor de caudal rotámetro digital? El rotámetro y el medidor de caudal rotámetro digital son uno de los instrumentos más utilizados para medir el caudal instantáneo de fluidos limpios como líquidos y...Ver

Medidor de flujo rotámetro digital2022/01/27¿Qué es el medidor de caudal rotámetro digital? El rotámetro y el medidor de caudal rotámetro digital son uno de los instrumentos más utilizados para medir el caudal instantáneo de fluidos limpios como líquidos y...Ver Caudalímetro rotámetro con camisa calefactora2021/04/15¿Qué es el medidor de flujo rotámetro con camisa de calentamiento? Se puede pasar un medio de calentamiento como vapor, agua caliente o aceite caliente a la camisa para calentar los fluidos que pasan por el medidor de flujo de área variable, o un enfriadoVer

Caudalímetro rotámetro con camisa calefactora2021/04/15¿Qué es el medidor de flujo rotámetro con camisa de calentamiento? Se puede pasar un medio de calentamiento como vapor, agua caliente o aceite caliente a la camisa para calentar los fluidos que pasan por el medidor de flujo de área variable, o un enfriadoVer Rotámetro higiénico de tubo metálico / rotámetro sanitario2019/06/09El medidor de flujo de área variable higiénico y sanitario se utiliza en las industrias alimentaria, de bebidas y farmacéutica. Puede medir leche, jugo, vinagre, agua RO, agua desionizada y así sucesivamente.CaracterísticasTri-clamp end fi ...Ver

Rotámetro higiénico de tubo metálico / rotámetro sanitario2019/06/09El medidor de flujo de área variable higiénico y sanitario se utiliza en las industrias alimentaria, de bebidas y farmacéutica. Puede medir leche, jugo, vinagre, agua RO, agua desionizada y así sucesivamente.CaracterísticasTri-clamp end fi ...Ver Rotámetro horizontal2019/06/09Ofrecemos un rotámetro de tubo de metal de montaje horizontal con dirección de flujo de fluidos de izquierda a derecha o de derecha a izquierda para adaptarse a instalaciones de tuberías complejas. Medidor de flujo de área variable es típicamente ...Ver

Rotámetro horizontal2019/06/09Ofrecemos un rotámetro de tubo de metal de montaje horizontal con dirección de flujo de fluidos de izquierda a derecha o de derecha a izquierda para adaptarse a instalaciones de tuberías complejas. Medidor de flujo de área variable es típicamente ...Ver