La medición de la presión desempeña un papel vital en la industria moderna, la investigación científica y las aplicaciones cotidianas. En la producción industrial, la presión, al igual que la temperatura, el caudal o el nivel, es una variable esencial del proceso que debe monitorizarse y controlarse. La precisión de su medición afecta directamente la eficiencia energética, la seguridad de la producción y el rendimiento económico general.

Por ejemplo, los sistemas de generadores de turbinas de vapor requieren vapor a alta temperatura y alta presión. Durante su funcionamiento, numerosos instrumentos de presión garantizan la estabilidad y eficiencia del sistema. En la industria química, un control preciso de la presión determina el resultado de la reacción. Por ejemplo, en la síntesis de amoníaco, mantener la presión correcta garantiza que la reacción química se desarrolle con un rendimiento óptimo. Una presión baja resulta en una baja eficiencia de conversión, mientras que una presión excesiva aumenta los riesgos de seguridad.En la investigación científica y la tecnología moderna, la presión influye en la transformación estructural o de fase de los materiales. Ciertos metales solo pueden refinarse en condiciones de presión ultrabaja para lograr una alta pureza. La producción de diamantes artificiales, por otro lado, requiere presiones ultraaltas que alcanzan el rango de los gigapascales (GPa). Incluso en tecnologías emergentes como los recubrimientos de película delgada, el control del vacío y la presión es crucial.

Bajo alta presión, las propiedades físicas de fluidos, metales y otros materiales —como la compresibilidad, la viscosidad, la conductividad eléctrica y la estructura cristalina— presentan comportamientos diferentes a los observados en condiciones atmosféricas estándar. Por lo tanto, los avances en la tecnología de medición de presión son cruciales para comprender y gestionar estos cambios.

En las industrias de defensa y aeroespacial, la monitorización de la presión es igualmente crucial. Entre sus aplicaciones se incluyen las pruebas en túneles de viento, el mapeo de la presión superficial de aeronaves, el control de sistemas de combustible y lubricación, los sistemas hidráulicos y neumáticos, el control del empuje de los reactores y la medición de altitud. En todos estos casos, la instrumentación de presión precisa es indispensable.

Exigencias de los transmisores de presión

Con el rápido progreso de la producción industrial y la investigación científica, la demanda de medición de presión ha aumentado drásticamente. Las industrias modernas requieren instrumentos capaces de medir tanto presiones ultraaltas como micropresiones con extrema precisión.

La medición de presión abarca una amplia variedad de aplicaciones: gases y líquidos, presión estática y dinámica, medios limpios y viscosos, e incluso fluidos tóxicos o lubricados. Los ingenieros también deben garantizar la transmisión precisa de los valores de presión desde los patrones de referencia a los instrumentos de trabajo, a la vez que desarrollan nuevos métodos y equipos para satisfacer las nuevas necesidades.

En física, la presión se refiere a la fuerza que actúa por unidad de área sobre una superficie. Matemáticamente, esta relación se expresa como:

Cuando la fuerza aplicada no se distribuye uniformemente, la presión se puede definir como:

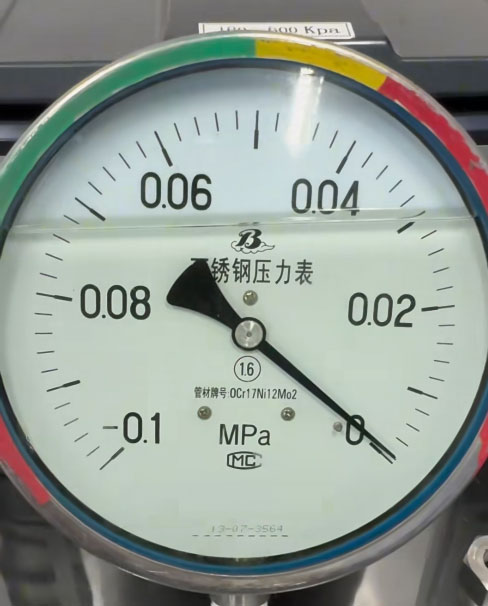

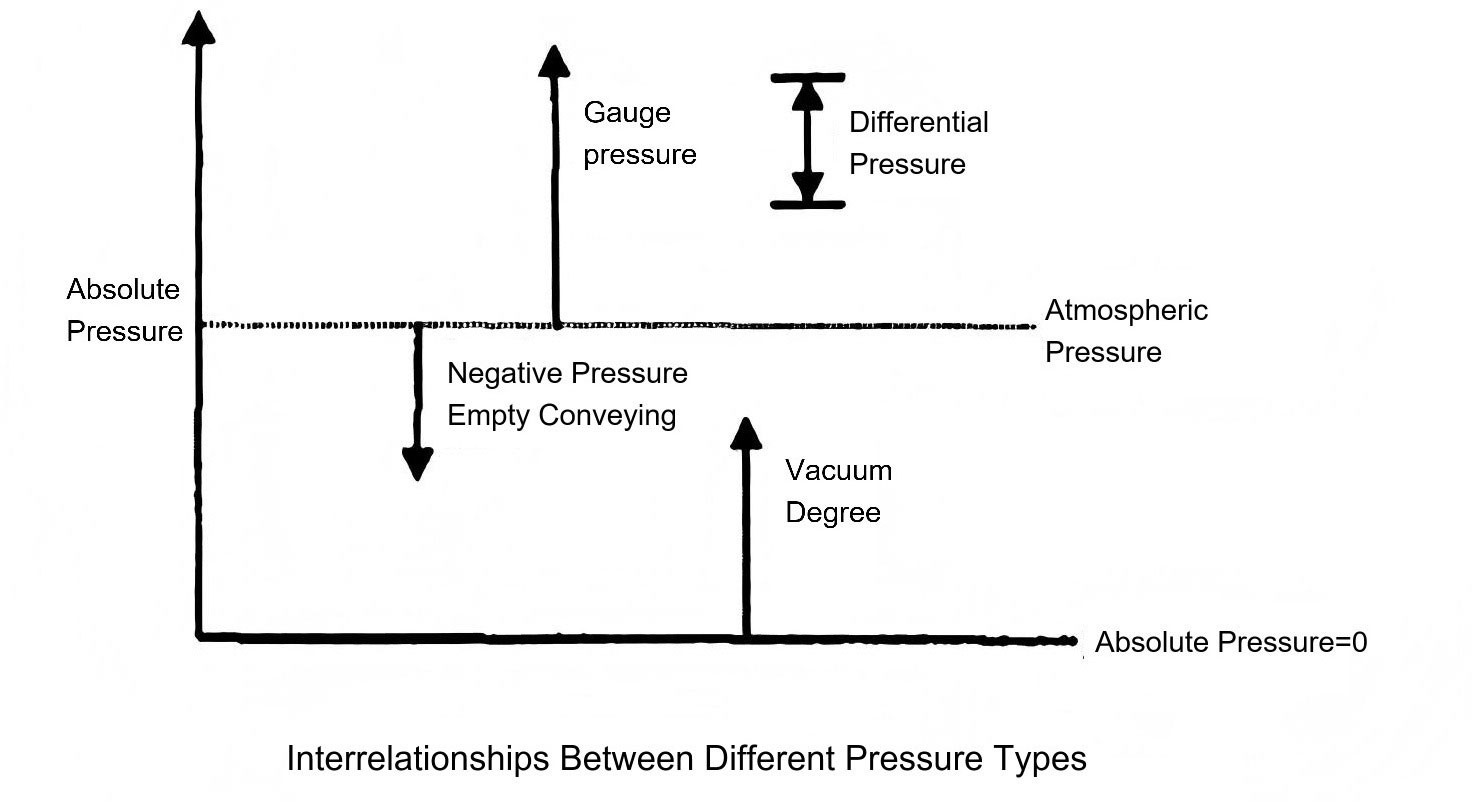

En la práctica de la ingeniería, la presión a menudo se expresa de diferentes maneras dependiendo de las condiciones de referencia y los métodos de medición.

La presión atmosférica ( p₀ ) es la fuerza que ejerce el peso del aire sobre la superficie terrestre. Varía con la altitud, la latitud, la temperatura y las condiciones meteorológicas.

La presión absoluta ( pₐ ) representa la presión total ejercida por un fluido, gas o vapor en un punto específico, incluida la presión atmosférica.

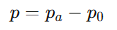

La presión manométrica ( p ) es la presión medida en relación con la presión atmosférica, es decir:

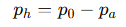

Cuando la presión absoluta es menor que la presión atmosférica, la diferencia se denomina presión de vacío ( pₕ ), expresada como:

El grado de vacío indica cuánto menor es la presión absoluta en comparación con la presión atmosférica. En la mayoría de las aplicaciones industriales, los instrumentos están diseñados para medir directamente la presión manométrica o la presión de vacío.

Las relaciones entre los diferentes tipos de presión se ilustran conceptualmente en la Figura 1-1.

Figura 1-1 : Relaciones entre la presión absoluta, la presión atmosférica, la presión manométrica y la presión de vacío.

De la definición de presión se desprende claramente que la presión es una magnitud derivada expresada como fuerza por unidad de área .

Según las normas internacionales (SI), la unidad básica de presión es el Pascal (Pa) , definida como:

A pesar de la adopción universal de Pascal, varias unidades tradicionales y específicas de cada industria siguen utilizándose en diversos sectores. Las más comunes incluyen:

Se define como la presión producida por una fuerza de 1 kilogramo que actúa sobre 1 cm² , denotada como kgf/cm².

Representa la presión ejercida por una columna de mercurio de 760 mmHg a 0 °C y gravedad estándar (9,80665 m/s²). Se suele abreviar como atm .

La presión ejercida por una columna de mercurio de 1 mm en condiciones estándar.

La presión producida por una columna de agua de 1 mm a 4°C.

Las unidades de presión adicionales incluyen bar , metro de columna de agua (mH₂O ) y libras por pulgada cuadrada (psi o lbf/in²) .

Para facilitar la conversión, la Tabla 1-1 proporciona coeficientes de conversión entre diferentes unidades de presión.

La medición de presión es fundamental para la automatización industrial, la experimentación científica y la ingeniería moderna. Comprender los distintos tipos de presión , sus unidades y principios de conversión garantiza precisión, seguridad y eficiencia en todas las disciplinas técnicas. A medida que las nuevas tecnologías exigen mayor precisión y rangos de medición más amplios, los avances en los instrumentos de medición de presión seguirán impulsando el progreso tanto en la industria como en la investigación.

Tabla 1-1 Factores de conversión de unidades de presión

| Unit Name | Symbol | Pa | bar | mmH₂O | mmHg | atm | kgf/cm² | lbf/in² (psi) | torr |

| Pascal | Pa | 1 | 1.0×10⁻⁵ | 1.01972×10⁻⁴ | 7.50062×10⁻³ | 9.86923×10⁻⁶ | 1.01972×10⁻⁵ | 1.4504×10⁻⁴ | 7.50062×10⁻³ |

| bar | bar | 1.0×10⁵ | 1 | 1.01972×10³ | 7.50062×10² | 9.86923×10⁻¹ | 1.01972×10 | 14.504 | 750.062 |

| mmH₂O | mmH₂O | 9.80665 | 9.80665×10⁻⁴ | 1 | 7.355×10⁻² | 9.678×10⁻⁵ | 1.0197×10⁻³ | 1.4223×10⁻² | 7.355×10⁻² |

| mmHg | mmHg | 1.33322×10² | 1.33322×10⁻³ | 13.5951 | 1 | 1.316×10⁻³ | 1.3595×10⁻² | 1.959×10⁻¹ | 1 |

| Standard atmosphere | atm | 1.01325×10⁵ | 1.01325 | 1.0332×10³ | 7.6×10² | 1 | 1.0332×10 | 14.696 | 760 |

| Technical atmosphere | kgf/cm² | 9.80665×10⁴ | 9.80665 | 9.678×10² | 7.355×10¹ | 9.677×10⁻² | 1 | 14.223 | 735.6 |

| Pound-force per square inch | lbf/in² | 6.89476×10³ | 6.89476×10⁻¹ | 7.0306×10¹ | 5.1713 | 6.8046×10⁻² | 7.0306×10⁻² | 1 | 51.715 |

| torr | torr | 133.322 | 1.33322×10⁻³ | 13.5951 | 1 | 1.316×10⁻³ | 1.3595×10⁻² | 1.93386×10⁻² | 1 |

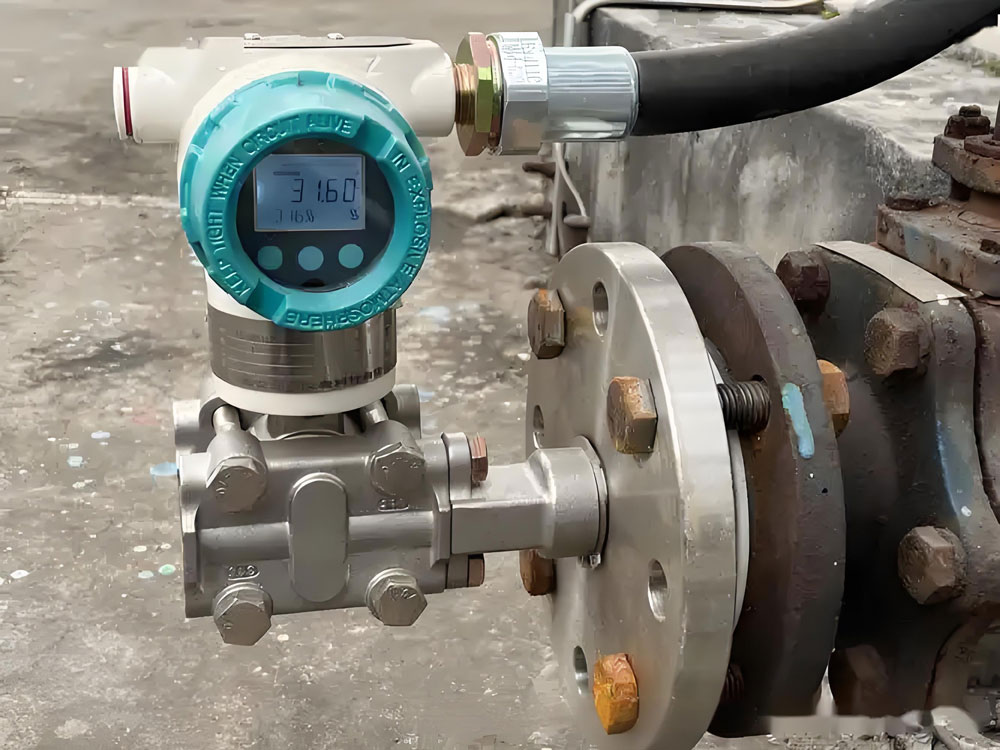

Transmisor de presión y DP con diafragma de brida2017/04/12Transmisor de diafragma de brida.

Transmisor de presión y DP con diafragma de brida2017/04/12Transmisor de diafragma de brida. Transmisor de presión con sellos de diafragma remotos2017/04/12Diafragma remoto para fluidos corrosivos o viscosos.

Transmisor de presión con sellos de diafragma remotos2017/04/12Diafragma remoto para fluidos corrosivos o viscosos. Transmisores de presión diferencial2018/01/04Sensor de silicio monocristalino;

Transmisores de presión diferencial2018/01/04Sensor de silicio monocristalino; Sensor de presión capacitivo 33512018/12/07Sensor de presión capacitivo o sensor de presión diferencial 3351; Precisión: ± 0,1%; 0-40 MPa;

Sensor de presión capacitivo 33512018/12/07Sensor de presión capacitivo o sensor de presión diferencial 3351; Precisión: ± 0,1%; 0-40 MPa; Sensor de presión cerámico2025/04/02Sensor de presión capacitivo cerámico.

Sensor de presión cerámico2025/04/02Sensor de presión capacitivo cerámico. Transmisores de baja presión2025/04/03Transmisor de baja presión: 16-60 mbar.

Transmisores de baja presión2025/04/03Transmisor de baja presión: 16-60 mbar.