Instalación adecuada de caudalímetros de turbinas de gas

medidor de flujo de turbina de gas

Instalación adecuada del caudalímetro de la turbina de gas para obtener el mejor resultado de medición

Para obtener resultados precisos, es fundamental elegir el medidor adecuado para el proceso del cliente y, además, instalarlo correctamente. La siguiente guía explica, paso a paso, cómo instalar correctamente un caudalímetro para turbinas de gas.

La correcta instalación de un medidor de turbina de gas influye tanto en la precisión de la medición como en la seguridad del gasoducto . Solo técnicos cualificados con experiencia en tuberías y áreas peligrosas deben realizar este trabajo. Siga la normativa local y los procedimientos del sitio, y nunca abra bridas ni carcasas mientras la línea esté presurizada . En áreas Ex, preserve la integridad a prueba de explosiones: utilice prensaestopas certificados y nunca modifique las entradas de cables ni los métodos de sellado.

Un medidor de turbina necesita un perfil de flujo limpio y estable. Antes de atornillar nada:

Orientación y dirección. Los medidores de turbinas de gas se instalan normalmente en posición horizontal, con la flecha de flujo apuntando en la dirección del gas. Mantenga el cuerpo nivelado y libre de tensiones en las tuberías.

Tramos rectos (perfil de velocidad). Instale al menos 10 DN aguas arriba y 5 DN aguas abajo del tramo recto. Si hay codos en el mismo plano, reductores, válvulas de control o tes justo aguas arriba, extienda el tramo recto aguas arriba a 15-20 DN o agregue un acondicionador de flujo para restablecer un perfil simétrico. Mantenga las juntas al ras del diámetro interior; evite que sobresalgan o que las soldaduras penetren en el tubo de medición.

Alineación coaxial. Alinee las bridas coaxialmente en la entrada y la salida. La desalineación genera turbulencias y velocidades desiguales, lo que acelera el desgaste de los cojinetes y aumenta el error de medición.

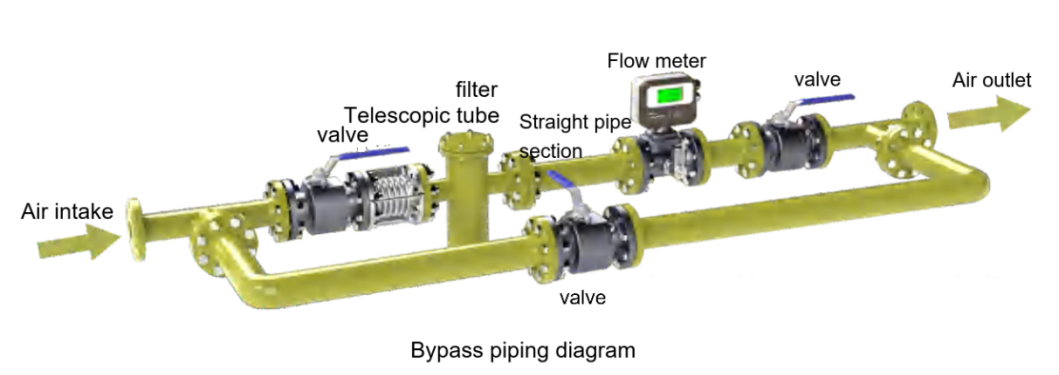

Bucle de derivación. Instale una línea de derivación con válvulas de aislamiento alrededor del medidor para poder realizar el mantenimiento del instrumento sin detener la planta. Durante el funcionamiento normal, mantenga la derivación cerrada .

Velocidad de presurización. Abra la válvula de entrada lentamente y aumente la presión gradualmente . La velocidad máxima de aumento de presión no debe superar los 35 kPa por segundo . Una presurización rápida puede acelerar excesivamente el rotor y dañar los cojinetes.

Comprobación de fugas y rotación. Tras la presurización, compruebe que no haya fugas en todas las juntas. Verifique que el rotor gira libremente (mediante diagnóstico o frecuencia de pulsos a bajo caudal) sin vibraciones ni ruidos.

Estabilización del flujo. Ajuste la presión y temperatura de la línea a niveles normales antes de la puesta a cero final o la verificación. Si el proceso opera frecuentemente cerca del caudal mínimo , considere un medidor de menor caudal o una solución de múltiples trayectorias para mantener la linealidad y la repetibilidad.

Tipo de cable. Utilice cable blindado de par trenzado para salidas de 4–20 mA/HART o de pulsos. Mantenga los cables de señal en un conducto separado de las líneas eléctricas. Si no se puede sellar la entrada del conducto, oriéntela hacia abajo para evitar la condensación.

Apantallamiento y puesta a tierra. Conecte a tierra el apantallamiento del cable solo en un extremo (normalmente la sala de control) para evitar bucles. Conecte a tierra el medidor según las instrucciones del fabricante; no comparta la puesta a tierra del instrumento con sistemas de alta tensión. Durante la soldadura de tuberías, nunca utilice el medidor como retorno de soldadura.

Protección contra la entrada de agua y polvo. Selle las entradas no utilizadas con tapones homologados. En ambientes húmedos, añada un bucle de goteo para evitar que la humedad penetre en la caja de bornes.

Las revisiones rutinarias prolongan la vida útil del medidor y preservan su precisión:

Los cojinetes de turbina necesitan una lubricación oportuna y eficaz . Una lubricación adecuada mejora la resistencia al desgaste y a la corrosión, y elimina las partículas finas, preservando la precisión lineal y la repetibilidad .

|

Nominal Diameter (DN) |

25 |

50 |

80 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

|

First-time / daily refueling (mL) |

10 / 5 |

10 / 5 |

10 / 5 |

10 / 5 |

10 / 5 |

15 / 10 |

15 / 10 |

15 / 10 |

15 / 10 |

15 / 10 |

Los medidores de turbina destacan en gases limpios y secos con buenos números de Reynolds y ofrecen salidas de pulsos para totalización y transferencia de custodia . Para otros escenarios:

P1: ¿Qué longitudes de tramo recto se requieren para los caudalímetros de turbinas de gas?

A: Proporcionar ≥10 DN aguas arriba y ≥5 DN aguas abajo de la tubería recta. Si hay codos, tes o válvulas de control inmediatamente aguas arriba, extender a 15–20 DN o instalar un acondicionador de flujo .

P2: ¿Qué tan rápido puedo aumentar la presión durante el arranque?

A: Mantenga la tasa de aumento de presión ≤ 35 kPa/s para evitar la sobrevelocidad del rotor y daños en los cojinetes.

P3: ¿Funcionan los medidores de turbina con flujo pulsante?

A: No recomendado. Utilice amortiguadores , trasládese a una sección estable o considere el sistema Coriolis para líneas pulsantes.

P4: ¿Con qué frecuencia debo lubricar un caudalímetro de turbina de gas? ¿Y cómo se lubrica?

R: Normalmente, de 10 a 15 veces al año , con volúmenes por tamaño de DN (véase la tabla). Aumentar la frecuencia para servicios de alta presión, alto caudal o con fluidos sucios .

P5: ¿Qué prácticas de cableado evitan las señales ruidosas?

A: Utilice cable blindado de par trenzado , conecte a tierra el blindaje solo en un extremo , mantenga los cables de señal alejados de las líneas de alimentación/VFD y selle los conductos para evitar la condensación .

La aplicación de estas prácticas para la medición del flujo en turbinas de gas —tuberías limpias, tramos rectos correctos, montaje sin tensiones, arranque controlado, conexión a tierra/EMI robusta y lubricación rigurosa— garantiza una precisión estable, una mayor vida útil de los rodamientos y una operación más segura del gasoducto. Cuando las condiciones del proceso suponen un reto para la tecnología de turbinas (pulsaciones, velocidades muy bajas, cambios de composición), se recomienda evaluar alternativas como los caudalímetros Coriolis , ultrasónicos o de masa térmica .